В сфере транспортеров непрерывного действия скребковый конвейер представляет собой надежное средство транспортировки для сыпучих материалов во многих отраслях промышленности.

Транспортировка материалов в закрытых лотках возможна без пыли и воздействия на окружающую среду.

Скребковые конвейера могут быть оснащены в качестве тягового органа штампованными вильчатыми пластинчатыми цепями, втулочными цепями и цепями из круглых звеньев одной ветви или двух ветвей.

Конструктивное исполнение TKF и цепей конвейера определяется уклоном транспортного участка.

Скребковые конвейера разрабатываются и изготавливаются для порошкообразной и хлопьевидной среды, а также для мелкозернистых и крупнозернистых сыпучих материалов. Возможна транспортировка материалов с размером зерна примерно до 50 мм.

Меры по защите от износа, такие как отделка плавленым базальтом, нанесение брони, а также использование твердых марганцевых сталей, повышают срок службы в случае транспортируемых материалов с особенно сильным абразивным воздействием.

Скребковые конвейера благодаря своей малой высоте очень хорошо подходят для отвода продукции из-под бункеров или силосов. При этом можно реализовать любое число входов и выходов как в горизонтальном, так и в вертикальном направлении линии.

| Производительность | до 1500 м³/ч |

| Температура транспортируемого материала | до 500°C |

| Газонепроницаемое исполнение | примерно +/ 0,2 бара |

Исполнение: нормальная сталь, покрытая лаком; нержавеющая сталь 1.4301/1.4571, алюминий, нержавеющая сталь с высокой коррозионной стойкостью

|

|

|

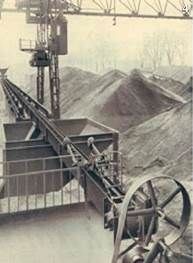

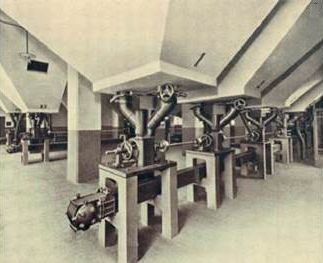

| Загрузка угля в отвал | Загрузка накопительных бункеров Пивоваренный завод Feldschlösschen, Райнфельден (Швейцария) | Разгрузочный механизм бункера Фирма Vereinigte Luzerner Brauerein A.G., Люцерна (Швейцария) |

Решающее преимущество этой системы заключается в объединении транспортировки сыпучего материала и технологического решения

|

|

|

| Лоток конвейера с покрытием из плавленого базальта | Натяжная станция в исполнении из нержавеющей стали | Натяжная станция передвижного скребкового конвейера |

Цепи конвейера выполняются в соответствии с конкретным продуктом и применением. Наряду с представленными далее стандартными решениями во многих специальных случаях по желанию заказчика изготавливают вильчатые пластинчатые цепи

|

|

| Вильчатые пластинчатые цепи из одной ветви с поперечиной на каждом сочленении для транспортировки с крутизной от 0° до 15° |

Вильчатые пластинчатые цепи из одной ветви с открытой скобой на каждом сочленении для транспортировки с крутизной от 15° до 30° |

|

|

| Вильчатые пластинчатые цепи из одной ветви с поперечиной на каждом сочленении для транспортировки с крутизной от 30° до 90° |

Вильчатые пластинчатые цепи из двух ветвей с поперечиной на каждом втором сочленении для транспортировки с крутизной от 0° до 15° |

|

|

| Скребковый конвейер для зерна | Разгрузка силоса |

Транспортируемые материалы

Области применения:

Калийная промышленность, содовая промышленность, очистные станции, цементные заводы, вторичная переработка, химическая промышленность, переработка зерна, электростанции, установки для сжигания мусора

Материалы вилочных накладок

| Вилочные накладки | |||

|---|---|---|---|

| Номер материала | Закалка | Число твердости | Глубина закалки |

| Стандартное качество | |||

| 1.0401 | Закалка после цементации | 58 - 60 HRc | 0,6 - 0,8 мм |

| 1.0503 | Термообработка | 800 - 900 N/мм2 | сквозная |

| 1.7147 | Закалка после цементации | 58 - 60 HRc | 0,6 - 0,8 мм |

| 1.5752 | Закалка после цементации | 60 - 62 HRc | 0,8 - 1,0 мм |

| 1.5920 | Закалка после цементации | 60 - 62 HRc | 0,8 - 1,0 мм |

| 1.7225 | Термообработка | 1000 - 1300 N/мм2 | сквозная |

| Устойчивость к коррозии и кислотам | |||

| 1.4301 | |||

| 1.4571 | |||

| 1.4034 | Индукционная закалка | 50 - 55 HRc | 1,5 - 2,0 мм |

| 1.4122 | |||

| 1.4542 | Термообработка | 1200 - 1500 N/мм2 | сквозная |

| Высокая жаростойкость | |||

| 1.4713 | (до 800 °C) | ||

| 1.4828 | (до 1000 °С) | ||

Скребковый конвейер, тип 1

| Форма лотка | Форма цепи | Номинальный размер | b1 [мм] | b2 [мм] | Число зубцов | e1 [мм] | e2 [мм] | e4 [мм] | e5 [мм] | e6 [мм] | e7 [мм] | h1 [мм] | h2 [мм] | L [мм] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| B1 | A/B | 50 x 200 | 230 | 340 | 6 | 450 | 370 | 550 | 295 | 300 | Уклон до 7° 400 | 500 | 500 | 1.980 Варианты 1.080 1.260 1.440 1.620 1.800 |

| 50 x 250 | 280 | 390 | 500 | 395 | 600 | 345 | 350 | |||||||

| 50 x 315 | 345 | 455 | 565 | 430 | 665 | 410 | 415 | |||||||

| 50 x 400 | 430 | 540 | 650 | 470 | 750 | 495 | 500 | |||||||

| B2 | B | 50 x 500 | 530 | 640 | 750 | 520 | 850 | 545 | 550 | Уклон свыше 7° 600 |

630 | 630 | ||

| 50 x 630 | 660 | 770 | 880 | 585 | 980 | 610 | 615 | |||||||

| 50 x 800 | 830 | 940 | 1.050 | 670 | 1.150 | 695 | 700 | |||||||

| 50 x 1.000 | 1.030 | 1.140 | 1.250 | 770 | 1.350 | 795 | 800 |

Скребковый конвейер, тип 2

| Форма лотка | Форма цепи | Номинальный размер | b1 [мм] | b2 [мм] | Число зубцов | e1 [мм] | e2 [мм] | e4 [мм] | e5 [мм] | e6 [мм] | e7 [мм] | h1 [мм] | h2 [мм] | L [мм] |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| B1 | A/B | 70 х 200 70 х 250 70 х 315 70 х 400 |

0050 3843 2234 |

340 390 455 540 |

6 | 450 500 565 650 |

385 410 442,23 485 |

620 670 735 820 |

477,5 502,5 577,5 627,5 |

482,5 507,5 582,5 632,5 |

Уклон до 7° 400 |

630 | 630 | 1.980 Варианты 1.080 1.260 1.440 1.620 1.800 |

| B2 | B | 70 х 500 70 х 630 70 х 800 70 х 1.000 |

530 660 830 1.030 |

640 770 940 1.140 |

750 880 1.050 1.250 |

535 600 685 785 |

920 1.050 1.220 1.420 |

627,5 692,5 777,5 877,5 |

632,5 698,5 782,5 882,5 |

Уклон свыше 7° 600 |

730 | 730 |

Предлагаемые конвейеры изготавливаются в виде сварной конструкции с болтами для удобства замены частей при нормальном износе. (Конструкция из 4 частей) Максимальные длины желоба составляют 3,1 м со всеми соединениями, с фланцами и термостойким стекловолокном, снабженным прокладками, что делает конструкцию плотной и защищает от погодных условий и пыли.

Базовый материал изготовления конвейера:

| Боковые стенки желоба: | 6,35 мм, A.R.S. (твёрдость по Бринелю 400) |

| Нижняя пластина / поддон: | 9,53 мм, A.R.S. (твёрдость по Бринелю 400) |

| Нижняя направляющая: | 12,7 x 76,2 мм, A.R.S. (твёрдость по Бринелю 400) |

| Возвратная: | 12,7 x 76,2 мм, A.R.S. (твёрдость по Бринелю 400) |

| Крышка: | 4,76 мм, A36 с повышенной прочностью |

Приводная станция снабжена внешними четырьмя опорными сферическими роликовыми подшипниками серии SAF. Эти подшипники будут поддерживаться на приводных валах (сталь 4140). Приводной вал снабжен термостойкими сальниковыми уплотнениями с графитовой набивкой. Сегментные колеса цепной передачи снабжены сменными зубьями. Зубья индукционно закалены до твердости 55Rc на глубину 2-3 мм. Приводная станция снабжена откидной смотровой дверцей и защитным экраном, высокотемпературной прокладкой. Защитные откидывающиеся концевые заслонки снабжены шарнирами (из нержавеющей стали) и бесконтактным переключателем для остановки конвейера в случае засорения, опрокидывания или разрыва цепи. Вид переключателя и производитель - это выбор заказчика. В настоящий момент выбран переключатель - датчик приближения Allen Bradley, «типичный» для этой установки. Если заказчик захочет другую марку/модель – мы изменим. Просим нам предоставить возможность обновлять предложение на основании особых требований. Узел приводного вала заменяется без снятия подшипников.

Желоба изготавливаются со стенками 6,35 мм из A.R.S. твёрдость по Бринелю 400 и нижними пластинами 9,53 мм A.R.S твёрдость по Бринелю 400. Обшиты полосовым металлом 6,35 x 50,8 мм, с непрерывными сварными швами, с максимальным расстоянием между болтами на нижней пластине 203,2 мм. Все конвейеры предназначены для нижней транспортировки. (Смотровые люки располагаются каждые 6,2 м). Нижние пластины будут снабжены 12,7 x 76,2 мм износостойкими направляющими для поддержки цепи. Эти направляющие будут выполнять две важные функции. Первая – обеспечение значительного увеличения срока службы обшивки, путём поднятия цепи с нижней пластины, вторая - подавление шума.

Система возвратных направляющих представлена центральной возвратной направляющей толщиной 12,7 x 50,8 мм (ширина) из A.R.S твёрдость по Бринелю 400, поддерживаемой вертикальной штангой на поперечных валах. Узел направляющих оснащен съемными уголками анти-опрокидывания, чтобы предотвратить зацепление цепи с опорными поперечными валами. Все конвейеры предназначены для «дозированной подачи»; что означает, что подача не должна превышать расчетную производительность.

Концевая станция оснащена сегментными колесами цепной передачи с индукционно-закаленными зубьями до твердости 55Rc на глубину 2-3 мм. Зубья можно заменить без снятия концевого вала. Колесо цепной передачи поддерживается на валах (сталь 4140). Концевой вал снабжен термостойкими сальниковыми уплотнениями с графитовой набивкой и уплотнениями подшипника направляющей плиты (из UHMW). Внешние четыре опорные сферические роликовые подшипники. Вспомогательная подпружиненная винтовая натяжная станция снабжена 6-дюймовым ходом (достаточно хода для снятия двух звеньев). Концевой вал просверлен и имеет резьбу с одной стороны для реле остановки. Мы включим в предложение датчик приближения, кронштейн, реле и предохранитель. В настоящий момент выбран переключатель - датчик приближения Allen Bradley, «типичный» для этой установки. Если заказчик захочет другую марку/модель – мы изменим. Просим нам предоставить возможность обновлять предложение на основании особых требований. Концевая станция снабжена смотровым люком на петлях и защитным экраном, термостойким уплотнением.

Цепь, используемая в наших конвейерах - закаленная цепь из кованой стали (20MnCr5) Минимальная прочность на растяжение 44 946,00 кг с номинальной рабочей нагрузкой 8 172,00 кг фунтов. Рабочая нагрузка рассчитывается на основе умеренного коэффициента безопасности 5,5: 1, основанного на минимальной площади поперечного сечения цепи. Твердость ядра по Бринелю 3-400 нормальна, при всех отверстиях машинно обработанных. Общее звено цепи и болты цементируются для получения твердости корпуса 550-650 HB (60 Rc). Номинальная эффективная глубина = 0,89 мм. Цепные болтовые фиксаторы - это цилиндрический буртик и пружинный фиксатор, который позволяет снять любое отдельное звено. Винты цепи образом приварены при помощи роботизированной сварки с использованием сертифицированного плоского стержня. Расположение винтов обозначается как BT1. BT1 = винт на каждое звено (шаг 142 мм). В стандартной комплектации мы поставляем цепные болты типа «С». (Головка с цилиндрическим буртиком и пружинным фиксатором).

Конвейеры с двумя ветвями используют независимые ветви цепи в корпусе одного конвейера. Общий привод с независимыми приемными устройствами.

Поддерживающие ножки должны находиться на расстоянии 3,1 – 6,2 м. Ножки будут изготовлены из швеллера с угловым поперечным элементом. К боковым стенкам будет приварен кронштейн. Между кронштейном боковой стенки и ножкой будут прокладки (из 316L S.S.), одна приваренная к кронштейну и одна приваренная к ножке. Эти прокладки устанавливаются для предотвращения заедания и возможности теплового расширения. Общее допустимое тепловое расширение / увеличение = 76,2 мм. Поддерживающие ножки, расположенные на приводной станции, будут изготовлены по такому же типу, однако размер материала изменится в зависимости от размера редуктора. Эти опоры будут закреплены болтами / зафиксированы. Все остальные поддерживающие ножки так же разработаны с целью возможности расширения. Опоры для более высоких ножек или более тяжелых конвейеров в результате имеют увеличение размера швеллера и крестовые крепления. В этот момент все ножки основаны на номинальном значении 609,6 мм на нижней стороне конвейера с любыми дополнительными требованиями к конструкционной стали, которые поставляются другими.

Покраска конвейеров будет следующей. Только для внешней части конвейеров будет обеспечена подготовка поверхности SSPC-SP10. Для внутренней части конвейеров не будет обеспечена подготовка поверхности или покраска. После подготовки поверхности внешней части конвейеров будет обеспечен следующий процесс покрытия.

| Подготовка поверхности: SSPC-SP10 | 38-76 мкм |

| Часть 1: Catha Coat 302H | 76-102 мкм DFT |

| Усиленное покрытие неорганическим цинком | |

| Часть 2: Bar Rust 235 | 127-152 мкм DFT |

| Эпоксидное покрытие | |

| Часть 3: Bar Rust 235 | 127-152 мкм DFT |

| Эпоксидное покрытие | |

| Общий DFT: | 330-406 мкм DFT |

| Цвет: Стандарт производителя – светло-серый | |

Узлы привода были включены в это предложение и были перечислены, чтобы показать цены на конвейеры отдельно. Коробка передач для скребкового конвейера была рассчитана на минимальный эксплуатационный коэффициент 1,4 на основе выходного крутящего момента; во многих случаях этот коэффициент будет больше. Фактический выходной крутящий момент рассчитывался на основе высоких рабочих характеристик установленного двигателя, а максимально допустимые значения выходного крутящего момента для редукторов были взяты из каталогов соответствующего производителя. Значения нагрузки на входе коробки передач рассчитывались и были признаны приемлемыми. Также были проверены расчетные тепловые мощности каждой коробки передач. Узлы привода будут отправлены от производителя до места установки. Установка редукторов на конвейер на месте работ должна выполняться другими людьми.

В настоящий момент мы включили в предложение винтовое зубчатое колесо параллельное или под прямым углом компаний Nord или Radicon. Окончательное снижение скорости будет обеспечено посредством использования клиноременного привода или прямого соединения, в зависимости от того, что предпочитает заказчик. Мы также предоставили специальный защитный кожух в стандартной комплектации в соответствии с ценой на привод.

Если заказчик предпочитает альтернативную конструкцию для зубчатых редукторов, чтобы обеспечить стандартизацию с другим оборудованием на объекте; мы будем рады работать с заказчиком для достижения этой цели. Коммерческое воздействие будет минимальным по сравнению с вариантами, предусмотренными нами в рамках предложения. Просим предоставить нам возможность работать с Вами для обеспечения как можно большей степени стандартизации на объекте.

Шиберные задвижки были включены в предложение. В настоящее время мы включили в общей сложности шесть шиберных задвижек с пневматическим приводом, которые должны быть установлены в местах промежуточного выхода на конвейерах. Поскольку окончательная схема и места выхода не указаны в запросе, мы не уверены, сколько из них будет расположено на каждом конвейере. Для «Группы» конвейеров (A1 и A2, B1 и B2) имеется в общей сложности четыре места выхода, три на каждой группе будут оснащены шиберными задвижками, а окончательный выпуск должен оставаться с «открытым торцом».

Задвижки будут изготовлены из 8" структурных рамок канала и снабжены отверстием с размером 38" в ширину х 42" в длину. Задвижки будут работать с одним пневматическим цилиндром диаметром 6", работая при 100 PSI. Если давление воздуха в установке будет опускаться ниже 100PSI, нам нужно будет рассмотреть двойные цилиндры. Задвижки располагаются «в линию» и предназначены для открытой / закрытой работы. Для указания положения задвижки будут использоваться ограничительные выключатели / датчики приближения. Задвижки снабжены лезвием из ARS 400BHN толщиной ½ " и уплотнением лезвия. Задвижки монтируются непосредственно на конвейерный фланец выхода и снабжены образцом выпускного фланца для спуска по желобу другими людьми.

Сварка / Изготовление: Вся сварка и изготовление выполняются сертифицированными сварщиками при сертифицированных процедурах сварки. Эти процедуры относятся к изготовлению кожухов конвейера (то есть секции желобов), приводной и концевой станциям. Все внешние швы будут обеспечены уплотнением при беспрерывной сварке. Соединения на внутренней поверхности конвейера не будут обеспечены герметичным сварным швом. Внутренние направляющие, обратные направляющие и углы на боковых стенках желоба не будут обеспечены герметичным сварным швом.

| Примерный вес конвейера: | 22700 кг/шт. x 4 = 90800 кг. |

| Вес приводного узла: | 3632 кг/шт. x 4 = 14528 кг. |

| Примерный вес задвижек: | 681 кг /шт. x 6 = 4086 кг. |

| Примерный общий вес: | 114000 кг |

| Параметры | Конвейер A1 & B1 (размещение под наклоном) |

Конвейер A2 & B2 (горизонтальное размещение) |

|---|---|---|

| Длина конвейера | 39,6 м | |

| Конфигурация | прямой, под наклоном 2° | горизонтальный |

| Размер |

ширина внутренней поверхности конвейера 1003 мм высота внутренней поверхности конвейера 610 мм |

|

| Продукт | сильвинитовая руда (KCl) | |

| Плотность (объемная) / удельный вес | 1,13-1,29 | |

| Производительность | 824,73 м³/ч (925 метрич. тонн/час) | |

| Скорость цепи | 0,61 м/с | |

| Необходимая мощность | 99 кВт | |

| Установленная мощность | 150 кВт | |

| Вход | 2, дозируемая подача | |

| Выход | 1 промежуточный, 1 с открытым концом | |

| Влажность | менее 1% (сухой) | |

| Расчетная температура | 35°С | |

| Конструкция конвейера | ||

| Борта | толщина 6,35 мм материал ARS |

|

| Поддон | толщина 9,53 мм материал ARS, 400BHN усиленный |

|

| Нижняя направляющая | 12,7 х 76,2 мм материал ARS, 400BHN |

|

| Возвратная направляющая | 12,7 х 76,2 мм материал ARS, 400BHN |

|

| Крышка | 4.76 мм (7GA.) материал A36 | |

| Приводная станция | вал из стали 4140 | |

| Ø вала 190,5 мм | ||

| подшипники SKF SAF серия 22536 | ||

| Ø подшипника 163,5 мм | ||

| уплотнение вала – сальниковая набивка | ||

| смотровой люк | ||

| Концевая станция | вал из стали 4140 | |

| Ø вала 163,5 мм | ||

| подшипники SKF SAF серия 22536 | ||

| Ø подшипника 163,5 мм | ||

| уплотнение вала – сальниковая набивка | ||

| салазки - TIVAR | ||

| тип натяжения – винтовое, подпружиненное | ||

| ход натяжного – 152,4 мм = 2 шага | ||

| смотровой люк | ||

| Цепь | предельное напряжение (нагрузка) - 44946 кг/ непрерывная | |

| рабочая нагрузка – 8172 кг / непрерывная | ||

| твердость 60 Hrc / номин. глубина слоя 0,89 мм | ||

| тип скребка - BT | ||

| размещение скребка 2 через каждый шаг | ||

| конструкция – двойная однорядная | ||

| нагрузка цепи – 8115 кг / постоянная | ||

| Подготовка поверхности / покраска | Подготовка поверхности SSPC-SP10: 38-76 мкм грунт Catha Coat 302H: 76-102 мкм среднее покрытие Bar Rust 235: 127-152 мкм финишное покрытие Bar Rust 235: 127-152 мкм Итого: 330-406 мкм |

|

| Компоненты привода | ||

| Электродвигатель | TEFC, установка на лапах - муфта, мощность 150 кВт, частота вращения вала 1800 об/мин, 400В/3/50Гц | |

| Редуктор | тип - конический редуктор, полый; защитный кожух муфты сервис фактор ≥1,4 исходя установленной мощности двигателя |

|

| Датчик нулевой скорости | установка на концевой пластине приводной станции | |

| Покраска | стандарт производителя | |

Примечание.

1. Будет обеспечена практическая и нормальная защита оборудования. Никакие боксы или ящики или специальные контейнеры любого типа не были включены.

2. Все компоненты конвейера и изготовленные изделия будут окрашены.

3. Все предлагаемое оборудование предназначено для использования в неопасных зонах.

4. Все данные, касающиеся оборудования, являются предварительными.

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по предлагаемым скребковым конвейерам.

Подъемно-транспортное оборудование

Ленточные конвейера. Конвейера крутонаклонные

Системы удаления загрязнений с ленточных транспортеров