Для производства суспензий, эмульсий, а также смесей твердых веществ, применяется перемешивание. Также этот процесс используется на химических производствах для активизации процессов массообмена и теплообмена. Кроме того интенсивное перемешивание требуется для проведения многих непрерывных химических процессов.

Существует несколько видов перемешивания и оборудования для его проведения в зависимости от агрегатного состояния смешиваемых материалов. Химическая реакция и перемешивание - процессы, которые могут протекать как раздельно, так и совместно, а также совпадать по времени и по месту проведения. Для раздельного проведения процесса перемешивания используются смесители, а для одновременного проведения перемешивания и химического превращения - реакционные аппараты, оснащенные мешалками.

В зависимости от среды, в которой протекает процесс, выделяют несколько видов перемешивания (смешивания):

В химической технологии активно используется метод перемешивания веществ, находящихся в различных агрегатных состояниях, с целью получения:

Агрегатное состояние и физические свойства перемешиваемых веществ, а также требования к получаемым смесям, определяют методы перемешивания, и, как следствие, тип конструкции перемешивающего устройства. В любом случае, задача перемешивающего оборудования, состоит в производстве однородной смеси при минимальном расходе энергии и максимальных показателях производительности.

Наиболее распространенными методами перемешивания жидких сред в промышленности являются:

Независимо от метода, процесс смешения жидкости заключается в многократном перемещении ее частиц относительно друг друга. Сложное движение жидкости, возникающее по мере вращения мешалки, складывается из трех направлений:

В зависимости от типа мешалки, пропорции элементов движения перемешиваемого вещества, могут разниться.

Смешивая два вещества или более, мы должны получить смесь, компоненты которой максимально равномерно распределены. Заметим, что вещества в смеси взаимно распределяются, однако химически они не соединяются.

На начальном этапе процесса смешения компоненты существуют отдельно друг от друга или лишь незначительно перемешаны. После длительного перемешивания происходит интенсивное взаимное распределение, которое ведёт к получению общего равномерного распределения.

При смешивании веществ можно получить различные смеси: гомогенные и гетерогенные. Гомогенные смеси характерны тем, что в них происходит распад компонентов на мельчайшие частицы (атомы или молекулы) и их однородное распределение друг в друге.

К гомогенным смесям относят:

Гетерогенные смеси характерны присутствием в них компонентов в виде капель или порошка с определённой зернистостью. В таком виде они и распределяются друг в друге. Сюда относятся порошки, суспензии, эмульсии, аэрозольные вещества и т.д.

Смеси широко используются в промышленности:

Агрегатное состояние веществ при смешивании определяет способы смешения:

Используются подобные сосуды в химической промышленности для смешивания веществ и реакций в жидком состоянии. Смешивание происходит в условиях окружающей среды или при температуре макс. 150º. Сосуды могут быть из легированных и нелегированных сортов стали, эмалированные, с резиновым покрытием.

Важнейшим компонентом такого сосуда или ёмкости является мешалка, т.е. механизм её вращения, а также встроенные и навесные приспособления, например, термометр, манометр и другие измерительные приборы.

Сосуд для смешивания представляет собой цилиндрическую ёмкость с днищем и крышкой выпуклой формы, в которой присутствуют несколько отверстий (горловин), оснащенных фланцами.

Центральный фланец – несущий, на нём расположен фонарь с мешалкой. Для визуального контроля могут использоваться смотровые стекла. Делители потока, которые также могут быть установлены внутри сосуда, называют иначе разбивателями течения. Вместе с мешалкой они более интенсивно перемешивают компоненты. Обычно применяют от 2 до 4 таких делителей. В днище бака обычно располагают выпускной патрубок. Сосуд с мешалкой устанавливается на лапах, захватах или кольцевой опоре.

Для реакций, протекающих при высоком давлении и в прерывистом режиме работы, применяют специальные сосуды, именуемые автоклавами с мешалкой.

Основное его отличие от обычного сосуда с мешалкой состоит в том, что стенки, днище, стенки фланцев, горловин сконструированы с использованием более толстых элементов. Сосуд, работающий под высоким давлением, не имеет чаще всего выпускных патрубков.

Опорожнение происходит путём опрокидывания или отсасывания через отверстие (горловину) в крышке. Пастообразные продукты реакции удаляют лопатой или скребками. Давление в сосуд поступает по напорному трубопроводу через напорный патрубок. Материал, применяемый при изготовлении сосудов подобного рода, высокопрочная сталь, часто нержавеющая.

Перемешивание, как процесс, решает ряд разнообразных задач технологического характера. Это:

Смешивание достигается перемешиванием и является самой простой и распространённой технологической операцией. Перераспределение крупных фракций веществ происходит на основе спиралевидного циркуляционного течения вокруг мешалки и вертикального потока всего содержимого в ёмкости. В зоне делителей потока и на концах мешалки могут создаваться турбулентные потоки с зыбью и завихрениями. Создаётся водоворот, внутри которого путём диффузии компоненты перемешиваются на молекулярном уровне. Поперечные движения турбулентного потока также способствуют перемешиванию.

Для оценки перемешивания используют показатель М, который показывает степень равномерного распределения в диапазоне от 0 до 1. При нулевом перемешивании степень смешения М составляет 0, а 1 при идеальном равномерном распределении. При смешении показатель М растёт, начиная с 0. Сначала очень быстро, затем нарастание замедляется. И по окончании времени перемешивания он приближается к М = 1.

Необходимое время перемешивания для достижения оптимального смешения зависит от вязкости компонентов, от типа используемой мешалки и скорости её вращения. Закономерность одна: чем ниже вязкость смешиваемых компонентов и выше скорость вращения мешалки, тем меньше продолжительность процесса перемешивания.

Коротким временем перемешивания отличаются пропеллерные, дисковые мешалки и мешалки с наклонными пластинами. При вязких средах лучше всех справляется спиральная мешалка.

Растворение

Процесс растворения подразумевает распределение твёрдого вещества в жидкости. Твёрдое вещество распадается при этом на атомы, ионы или молекулы.

Условием для этого является такой параметр как растворимость твёрдого вещества в жидкости, который и характеризует процесс растворения. При добавлении малой порции вещества в жидкость оно растворяется в ней полностью. При последующем добавлении растворение происходит медленнее, затем твёрдое вещество совсем перестаёт растворяться. Когда количество вещества в жидкости становится максимальным, раствор становится насыщенным.

Соответствующая концентрация раствора называется концентрацией насыщения. При последующем добавлении вещества растворения не происходит, оно остаётся в жидкости во взвешенном состоянии или оседает в осадок.

При более высоких температурах растворяется больше твёрдого вещества, чем при более низких температурах. Эта зависимость концентрации насыщения от температуры отражается кривой насыщения – растворения.

По всем точкам кривой идёт концентрация насыщения, т.е. имеет место равновесие растворения и кристаллизации. Скорость, с которой устанавливается равновесие растворения, возрастает за счет перемешивания. В результате перемешивания концентрация не повышается.

Диспергирование, эмульгирование

Под диспергированием понимается тонкое измельчение и перемешивание твёрдых, жидких или газообразных веществ в жидкости, не растворяющей данные вещества. Вещество присутствует в жидкости в форме мельчайших частиц. Образующаяся смесь называется дисперсией.

В зависимости от агрегатного состояния вещества в зоне диспергирования различают:

Механическое перемешивание производится мешалками, которые состоят из одной или нескольких пар лопастей. Лопасти закреплены на валу, который вращается от электродвигателя или трансмиссии (используется зубчатая, фрикционная или червячная передача.)

Перемешивание или циркуляция в смесительной ёмкости могут осуществляться с помощью вдувания воздуха, пара или растворяемых газов. Здесь уже речь идёт о пневматическом смешивании или пневматическом перемешивании.

Данный способ находит применение, когда наряду со смешиванием предполагается проведение газирования или нагревания горячим паром. Для пневматического перемешивания пригодны жидкости только с низкой вязкостью. При более высокой вязкости естественной циркуляции не получается.

Ёмкости для пневматического смешения имеют в днище перфорированные диски, сопла, инжекторы или трубы, по которым подаётся газ.

Один из способов перемешивания жидких сред заключается в пропускании через них диспергированной газовой фазы. Такой процесс называется барботированием, а приспособление для его реализации - «барботер». Данный метод наиболее прост и находит применение в тех случаях, когда одним из перемешиваемых веществ является газ или воздух. Также барботирование подхоидт в случае нагрева «острым» паром наряду с перемешиванием.

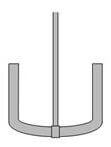

Аппарат для барботирования представляет собой емкость, на дно которой опущена труба со множеством отверстий, через которое подается газовая фаза. Восходящий поток воздуха увлекает за собой частички жидкости, за счет чего возникает поток, скорость которого нарастает с увеличением скорости движения воздуха. Для равномерности и интенсивности перемешивания барбатеры оснащаются набором горизонтальных труб.

Для того чтобы воздуху на выходе из отверстий перфорированных труб преодолевал одинаковые гидравлические сопротивления, что необходимо для его равномерного распределения, трубы монтируют строго горизонтально. Отверстия в трубах должны идти по винтовой линии, чтобы обеспечивалось интенсивное перемешивание жедкой фазы. Диаметр отверстий выбирается как можно меньший, что также способтвует более равномернному распределению газовой фазы. Во избежание засорения отверстий они делаются, как правило, 3 – 6 мм.

Если перемешиваемая жидкость химически активна или способствует разрушению механической мешалки, то целесообоазно использовать барботирование. Однако во время барботирования вместе с воздухом могут увлекаться ценные пары и газы из жидкости, провоцируя возникновение нежелательных процессов: окисление или осмоление перемешиваемой жидкости. Также важно заметить, что на барботирование расходуется больше энергии, чем на перемешивание механическим путём.

Барботажное перемешивание применяется:

К достоинствам барботажного перемешивания принято относить:

Расход энергии на барботажное смешение

В условиях свободного барботажа, струя газа проходит сквозь перфорированные решетки и на выходе из отверстий распадается на пузырьки. Пузырьки толкают жидкость вперед и в стороны, при этом увлекая ее ближние слои благодаря действию касательного разрежения и напряжения, которое возникает за кормой пузырька. Внешнее гидростатическое давление падает и пузырек поднимается. Пузырек увеличивается в размерах, он теряет сферическую форму и траекторией его движения становится вертикаль.

Все перечисленные процессы в сочетании со слиянием пузырьков обеспечивают нарастание интенсивности перемешивания снизу вверх. После того как газовые пузырьки попадают в свободное пространство аппарата, жидкость опускает вниз. Таким образом, перемешивание и циркуляция жидкости являются передачей энергии (количества движения) от газа к жидкости. Наиболее предпочтительным типом барботажных смесителей являются устройства с большой высотой слоя жидкости. Количество работы, передаваемое газом перемешиваемой жидкости, рассчитывается по формуле:

L = p1 · Vп · ln(p1/p0)

p1 – давление барботирующего газа на выходе из барботера

p0 – конечное давление газа на выходе из перемешиваемого слоя

VП - расход барботируемого газа

Большую роль в барботажном устройстве играет выбор диаметра трубы. Чем больше диаметр трубы, тем ниже турбулентность потока, но интенсивнее циркуляция. Оптимальное соотношение данных факторов обеспечивает высокую интенсивность при перемешивании.

Искусственная турбулизация потока применяется для перемешивания жидкостей и газов в трубопроводах. С этой целью, внутри трубопровода устанавливаются статичные детали, которые обеспечивают изменение направления и скорости потока:

Использование полуперегородок и диафрагм со смещенными отверстиями обеспечивает многократное сужение и расширение потока, в результате чего изменяется направление потока. Винтовые вставки с чередованием направления винтового хода (влево и вправо) многократно и разнонаправленно закручивают поток. Инжекционные смесители применяются в сочетании с винтовыми вставками.

Циркуляция вещества в замкнутом контуре может обеспечить эффективное перемешивание. Данный процесс реализуется при помощи центробежного или струйного насоса, который выступает в качестве локального турбулизатора.

Смешение путем циркуляции жидкости осуществляется двумя способами. Так, в больших аппаратах, работающих с жидкостью, компоненты которой имеют различную плотность, нижние слои всасываются центробежным насосом. Более тяжелый слой проходит насос и через нагнетательный патрубок подается в циркуляционную трубу, выходящую на свободную поверхность уровня жидкости в аппарате через разбрызгиватель. По мере увеличения производительности насоса возрастает циркуляция жидкости в перемешиваемом объеме.

Перемешивание маловязких жидкостей возможно с помощью сжатого воздуха, однако данный метод сопряжен с большими затратами энергии и времени. Кроме того в ходе процесса возможно испарение или окисление перемешиваемых веществ.

Перемешивание сжатым воздухом проводится на специальных устройствах, включающих в себя барботер (труба с отверстиями, через которые проходит воздух), или в устройствах, работающих методом эрлифтов (воздушных подъемников). В эрлифтах происходит одновременное перемещение и смешивание жидкостей.

Для расчета пневматические перемешиваемые устройства необходимо определить требуемый расход и давление воздуха:

P = H · ρж · [g+(ρв·ω2)/2] · (1+∑ζ) + p0; Н/м²

P – давление воздуха, Н/м2

H – высота столба перемешиваемой жидкости, м

ρж – плотность перемешиваемой жидкости, кг/м3

ρв – плотность воздуха, кг/м3

ω – скорость воздуха в трубе, 20 – 40 м/с

Σζ – сумма коэффициентов трения и местных сопротивлений

P0 – давление над жидкостью в аппарате, Н/м2

Если длина воздушных трубопроводов неизвестна, то для ориентировочных вычислений можно принять потери в трубах равными около 20% от сопротивления столба жидкости Нрж:

P = 1,2 · H · ρж · g + p0; Н/м²

Расход воздуха на перемешивание (преобразуя на атмосферное давление) может быть вычислен по следующему эмпирическому равенству:

V = k · F · P; м³/ч

р – давление воздуха, н/м2

k – опытный коэффициент, равный 2,4 - 6,0 в зависимости от активности перемешивания (для слабого помешивания- нижний предел)

Содержимое сосуда перемешивается в нём специальными устройствами - мешалками. Вязкость перемешиваемого материала, цель процесса перемешивания или продолжительность смешивания определяют выбор мешалки.

|

|

|

|

|

| Лопастная | С наклонные лопастями | Пропеллерная | Турбинная открытая | Турбинная закрытая |

|

|

|

|

| Рамная | Якорная | Винтовая | Ленточная |

Можно выделить четыре группы мешалок, которые отличаются устройством лопастей:

Работа мешалок зависит в целом от потребляемой мощности и эффективности перемешивания. Фактические условия работы мешалок могут быть отражены общими закономерностями и формулами.

Если посмотреть на перемешивание с точки зрения гидродинамики, то его можно описать как внешнее обтекание тел потоком жидкости. Если любое твердое тело медленно движется в какой-либо вязкой жидкости, то оно будет преодолевать только силы трения с образованием пограничного слоя. Давление потока передается через пограничный слой. С увеличением скорости особое значение начинает оказывать сила инерции. При этом пограничный слой удаляется от поверхности твердого тела, и возникают вихри. Когда плоская пластина движется в жидкости с образованием вихрей, это похоже на работу лопастей у мешалок в одинаковых гидродинамических условиях.

Скорость у кромок лопасти обычно наибольшая (уравнение Брунелли), но давление меньше, чем в области жидкости перед пластиной. Разность давлений на лопасть от потока преодолевается усилием вала мешалки.

Энергия, которая идет на образование вихрей и трение, будет пропорциональна сопротивлению движения лопастей в жидкости. Критериальное уравнение для закона сопротивления среды:

Eu = φ(Re,Fr)

Влияние силы тяжести при волнообразовании на поверхности жидкости обычно не учитывается, так как лопасти обычно находятся глубоко в жидкости. При этом критерий Фруда может быть исключен из уравнения. Обычные значения критериев меняются в зависимости от того, как движется жидкость при перемешивании.

Параметр пусковая мощность

При пуске происходит преодоление сил инерции жидкости. Это требуется для того, чтобы вывести жидкость из состояния покоя, а также преодолеть возникающую силу трения.

Nп = Nи · Nт

Для расчета мощности мешалок учитывают сопротивления в аппарате, например, на перегородках стенок, в змеевиках и т.д. Эти добавочные сопротивления увеличивают потребление энергии при смешивании. К примеру, при наличии змеевика, мощность может увеличиться в 2 и более раз.

Важно отметить, что:

Основные детали мешалки

Основным компонентом мешалки является механизм её вращения, состоящий из приводного блока с двигателем и редуктором и деталей фонаря: подшипникового узла, муфт и уплотнений. Двигатель является основным элементом приводного блока и, как правило, выбирается асинхронным трёхфазным с короткозамкнутым ротором. Он отвечает требованиям, предъявляемым к приводам, конструктивно прост, надёжен и не нуждается в частом уходе. Как асинхронный мотор, он имеет постоянное число оборотов и путём переключения полюсов переходит на другие скорости вращения. Электронное изменение частоты приводит к плавному регулированию числа оборотов.

Электродвигатель может работать на зубчатой передаче, ременной передаче или на комбинации, состоящей из обеих передач. Необходимая скорость вращения мешалки и монтажная высота определяют конструкцию приводного блока.

Приводной механизм с клиноременной передачей и двигателем, размещённым сбоку, обеспечивает минимальную монтажную высоту. Такой привод имеет плавный пуск и проскальзывание при всех перегрузках. Приводы с зубчатой передачей имеют постоянное число оборотов. Если двигатель размещается над редуктором, то потребуется значительная монтажная высота.

В качестве сцепления используются различные муфты: жёсткие, упругие, фланцевые или дисковые на соединениях. Опорой служат подшипники качения, а в качестве уплотнения вала выбирается манжета или обычное сальниковое уплотнение (с уплотняющей жидкостью).

Гидравлика потока в аппарате с мешалкой

В ёмкости с мешалкой при перемешивании потоки накладываются друг на друга. Они перемещаются в горизонтальном и вертикальном направлениях. Любая мешалка может создать вокруг себя горизонтальные потоки той или иной степени.

При вращении мешалки жидкость, находящаяся вблизи её оси, вовлекается во вращательный поток и отбрасывается наружу центробежными усилиями. Жидкость движется по спирали от центра вращения к стенкам ёмкости. У делителя потока она завихряется и отводится от вертикального потока или вверх, или вниз. Далее вертикальное направление потока жидкости зависит от вида выбранной мешалки.

Если имеет место радиальная мешалка (рамная, дисковая), то жидкость в радиальном направлении течёт от мешалки к стенкам ёмкости.

Вблизи оси мешалки возникает разряжение ввиду течения жидкости в радиальном направлении. Из-за этого идёт подсос жидкости вверху и внизу. Таким образом, в ёмкости с мешалкой возникает вертикальный поток, жидкость циркулирует по вертикали. На него накладывается вовлеченная во вращение часть содержимого ёмкости плюс завихрения в зоне делителей потока и дисков самой мешалки.

Осевые мешалки (пропеллерные, спиральные) обеспечивают сильный поток в вертикальном направлении.

Мешалка пропеллерного типа имеет ширину лопастей примерно 30 % от диаметра ёмкости, наполнитель её отсасывается по оси мешалки вниз, у днища поворачивается обратно и поднимается снова по периметру ёмкости.

Диаметр спиральной же мешалки составляет 90% от диаметра самой ёмкости. Здесь жидкость поднимается по окружности спирали и опускается по оси мешалки. Осевые мешалки создают слабый вихревой поток вокруг оси. Перемешивание идёт за счёт вертикального потока.

У некоторых мешалок (с наклонными пластинами, импеллерных, противоточных) течение потока смешанное: радиально-осевое.

К тихоходным механическим мешалкам относятся лопастные, листовые, якорные и якорно-лопастные перемешивающие устройства.

Лопастные мешалки

Они являются наиболее простым типом мешалок с лопастями плоской формы, изготавливаемыми из полосовой и угловой стали. Они устанавливаются перпендикулярно или под наклоном.

Лопастные мешалки представляют собой вал, на котором крепится ряд вертикальных лопастей прямоугольной формы. К стандартным размерам относятся:

H/D = 0,8-1,3; d/D = 0,7-0,9; b/D = 0,06-0,1; h1/D = 0,1; h2/d = 2; h3/D = 0,3.

Н – высота жидкости в аппарате

D – диаметр аппарата

d – диаметр мешалки

b – высота лопасти

h1 – расстояние от дна аппарата до мешалки

h2 – высота вертикальных пластин

h3 – расстояние между мешалками

В устройствах, характеризующихся большой высотой, на валу крепится несколько пар лопастей. Данные лопасти повернуты друг к другу под углом 90°, расстояние между ними составляет от 0.3 до 0.8 d. В таких устройствах, жидкость перемещается, в основном, радиально. Вращающиеся лопасти вовлекают ее в движение, и свободная поверхность жидкости приобретает форму, которая близка к параболоиду вращения. Осевая составляющая движения жидкости незначительна.

Для ликвидации излишней глубины воронки применяют следующие меры:

| Тип мешалки | d/D | b/d | h1/D | e/D | f/D |

|---|---|---|---|---|---|

| Листовая | 0,5 | 0,9 – 1,0 | 0,1 | - | - |

| Якорная | 0,9 – 0,98 | 0,5 – 0,9 | 0,01 – 0,05 | 0,06 | - |

| Якорно-лопастная | 0,9 – 0,98 | 0,5 – 0,9 | 0,01 – 0,05 | 0,06 | 0,15 |

С целью улучшения процесса перемешивания чаще используют рамные мешалки, оснащённые лопастями горизонтального и вертикального типа.

Нижняя горизонтальная лопасть на таких мешалках имеет радиус кривизны, который соответствует радиусу кривизны днища аппарата

Если плоская лопасть располагается под определённым углом, по направлению к оси ее вращения, то появляются дополнительные вертикальные потоки. Их направление зависит от угла наклона лопастей.

Для создания перекрёстных потоков и обеспечения интенсивного перемешивания мешалку оснащают несколькими парами лопастей, имеющих наклон в противоположных направлениях. Так же с этой целью на стенках мешалки могут быть установлены отражательные перегородки.

Лопастные мешалки имеют невысокую скорость вращения: 20-80 об./мин. При определённых условиях скорость может быть увеличена. Если снабдить лопастную мешалку наклонными лопастями, а аппарат - отражательными перегородками, то возможно успешное растворение и суспендирование большего спектра веществ.

Лопастные мешалки относительно просты в конструктивном исполнении и отличаются относительно низкими затратами, требуемыми на их изготовление.

Листовые мешалки

Листовые мешалки представляют собой лопастные перемешивающие аппараты, характеризующиеся большой высотой лопасти. Данные устройства всегда используются в аппаратах, оснащенных отражательными ребрами, т.к. они передают вращение большому объему жидкости. Интенсивность процесса перемешивания может быть повышена путем проделывания отверстий в лопастях. Листовые перемешивающие устройства используются для работы с маловязкими жидкостями (до 50 Па·с) и не способны перемешивать суспензии.

Якорные мешалки

В якорных мешалках, перемешиваемая среда, в основном, совершает тангенциальное движение. Аппараты данного типа работают с веществами, вязкость которых больше или равна 100 Па · с. В якорных мешалках отражательные ребра расположены выше перемешивающего. Их окружная скорость соответствует скорости листовых и не превышает 1 м/с.

Если при перемешивании необходимо удалять осадок со дна или стенок сосуда, чтобы улучшить процесс теплообмена между средой и стенкой, то применяют якорные мешалки.

Планетарные мешалки

Чтобы иметь возможность интенсивно перемешать жидкость в ёмкости большого диаметра, используют планетарные мешалки. Мешалка планетарного типа совершает вращение вокруг своей оси, но также движется по окружности, центр которой совпадает с осью аппарата. Движение лопастной мешалки сложное и обеспечивает интенсивное перемешивание жидкости. Количество валов в мешалке определяет её тип. Она может быть одинарной, двойной или тройной.

На нижнем конце вала зафиксировано водило (3). Водило свободно вращается на другом конце вала в его подшипнике (4). Тот, в свою очередь, соединён жёстко с зубчатым колесом (5), которое зацеплено с колесом (2). На этом же валу смонтированы и лопасти (6).

Пропеллерные мешалки активно применяются для работы с жидкостями, вязкость которых не превышает 10 Па·с. Окружная скорость таких устройств достигает 10 м/с. Лопасти являются главными рабочими элементами, их число может составлять от 2 до 6 штук. Они крепятся к втулке и могут менять наклон. Внешне пропеллерная мешалка выглядит как гребной винт или пропеллер самолета. Мешалка закреплена на валу, который соединяется с электрическим мотором. При вращении мешалка производит радиальное и осевое движение среды, в результате чего формируются циркуляционные потоки. Важной характеристикой перемешивающего устройства является объем циркулирующей жидкости в единицу времени (насосный эффект, Vм). Данный показатель зависит от вязкости вещества и снижается при ее повышении.

Воронка в центральной части аппарата, возникающая в процессе вращения вещества, ликвидируется при помощи отражательных ребер. Насосный эффект и осевое движение жидкости можно значительно увеличить, если поместить мешалку внутрь соосного цилиндра (в результате получается подобие осевого насоса).

К стандартным размерам пропеллерных мешалок относятся:

d/D = 0,15-0,4; s/d = 1-2; h2/D = 0,8-1,6; h1/d = 1,2-2,0.

D – диаметр аппарата

d – диаметр мешалки

h1 – расстояние от дна аппарата до мешалки

h2 – высота вертикальных пластин

s – шаг винтовой линии

При большой высоте объема перемешиваемого вещества на валу крепится несколько пропеллеров. В промежутке между пропеллерами, происходит особенно интенсивное перемешивание благодаря встречному движению двух потоков: всасываемого и выбрасываемого.

Пропеллерные мешалки

Мешалки данного типа широко используются для обеспечения интенсивной циркуляции в процессе перемешивания жидкостей.

Лопасти пропеллерной мешалки являются элементом геометрического винта. Их поверхность представляет собой часть винтовой поверхности. Шаг винта (высота лопасти) определяются формулой:

h = 2·π·r·tg(α)

r- радиус окружности, описываемая лопастью при движении

α - угол, под которым осуществлены наклоны лопастей

Диаметр винта составляет от 1/3 до 1/4 диаметра аппарата, используемого для перемешивания. СУществуют два типа винтов: правый с вращением по часовой стрелке, и левый с вращением против часовой стрелки. Шаг винта может быть постоянным и переменным.

Винт (пропеллер) с переменным шагом способствует при своём вращении интенсивному перемешиванию, но только в зоне действия винта. При перемешивании жидкости в полном объёме лучше использовать мешалки, оснащённые пропеллерами с постоянным шагом. Такие пропеллеры (в виде гребного винта) интенсивно перемешивают жидкость благодаря разным скоростям струй жидкости и разным направлениям движения в момент удара о дно сосуда или свободную поверхность.

С целью улучшения циркуляции жидкости пропеллер может быть установлен в диффузоре (стакане в виде цилиндра). Диффузоры применяются в аппаратах с трубами или змеевиками, а также в аппаратах, где отношение высоты к диаметру представляет собой большое число.

Для более интенсивного процесса перемешивания по всей высоте распределения жидкости находят применение мешалки пропеллерного типа, имеющие несколько винтов и диффузор в виде змеевика. Витки змеевика тесно контактируют друг с другом. С помощью такого диффузора легко регулируется температурный режим перемешивания.

Пропеллерные мешалки могут иметь скорость врашения 400 – 1750 оборотов в минуту. При смешивании вязких жидкостей (500 сантипуаз и более), жидкостей со взвесями и жидкостей, образующих пену, мешалка должны вращаться со скоростью 150 – 400 оборотов в минуту. Пропеллерные мешалки могут прменяться в процессах перемешивания жидкостей вязкостью до 4000 сантипуаз, однако эффективность такого перемешивания будет невелика.

Так как размеры пропеллера отностительно малы, такие мешалки монтируют обычно в аппаратах небольшого объёма. А в объёмных аппаратах пропеллеры устанавливают под наклоном к оси аппарата (под углом 10 – 15 º) для ускорения и интенсификации процесса перемешивания.

Пропеллерные мешалки просты в конструктивном исполнении, недорогие в изготовлении, быстроходны и потребляют небольшую мощность при работе.

В химической отрасли промышленности эти мешалки используют при перемешивании маловязких жидкостей, в процессе приготовления эмульсий, а также для взмучивания осадков растворов, содержащих не более 10% твердой фазы.

Вязкие жидкости лучше всего перемешивать ленточными мешалками, так как они при вращении освобождают стенки сосуда от налипшей массы.

Шнековая (слева) и ленточные (справа) мешалки.

Для получения эмульсий, используется отдельный аппарат, состоящий из набора дисков с просечными отверстиями, которые крепятся на штоке и совершают колебания. Кромки соседних отверстий отгибаются в противоположные стороны. Таким образом, в результате колебаний жидкость, многократно проходя сквозь отверстия в двух направлениях, перемешивается и дробится на мелкие капли.

Пропеллерные мешалки применяются:

Турбинные мешалки

Турбинные мешалки также являются быстроходными и состоят из набора вертикальных прямоугольных лопастей, закрепленных радиально на горизонтальном диске или ступице. Когда лопастное колесо вращается, в центре создается разрежение, а на периферии избыточный напор. Отброшенная к стенкам аппарата жидкость расходится на два потока: верхний и нижний, которые всасываются центральной частью колеса. Таким образом, возникают два циркуляционных потока, усиливающих перемешивание жидкости. Чем выше вязкость вещества, тем менее интенсивен процесс перемешивания.

Турбинные мешалки оснащаются отражательными ребрами. Если необходимо, лопастное колесо может устанавливаться внутри соосной трубы, либо лопатки размещают под углом 45°C к оси вала. Данный тип мешалок работает с веществами, показатель вязкости которых не превышает 100 Па·с (если вязкость выше, необходимо применять лопатки, изогнутые по спирали или окружности).

К стандартным размерам турбинных мешалок относят:

d/D = 0,7-0,35; b/d = 0,2-0,3; d/b = 1,0; h1/D = 0,5-1,0

D – диаметр аппарата

d – диаметр мешалки

b – высота лопасти

h1 – расстояние от дна аппарата до мешалки

s – шаг винтовой линии

Турбинные мешалки активно используют для диспергирования жидкостей и газов в жидкостях, а также для перемешивания веществ с вязкостью более 10 Па·с.

Если отношение высоты слоя жидкости в аппарате к диаметру аппарата больше двух (H/D>2), то на валу устанавливают несколько турбинных мешалок. Для работы с жидкостями, характеризующимися высоким уровнем вязкости, применяются:

Как правило, турбинная мешалка включает в себя несколько мелких турбин (центробежных колёс), зафиксированных на валу вертикального типа. На каждой турбине может быть по 6 – 16 лопаток и более. Вращаясь, турбина закрытого типа засасывает через центральное отверстие жидкость, которая протаскивается центробежной силой по внутренним каналам.

В турбинных мешалках плавно меняется направление движения жидкости: с вертикального на радиальное. Имеет место потеря кинетической энергии потока, хотя и незначительная. Потоки жидкости с большой скоростью покидают колесо, распространяясь по многочисленным направлениям, вызывая сильное перемешивание полного объёма жидкости.

По стоимости турбинные мешалки превышают пропеллерные. Вместо пропеллерных мешалок их используют, когда перемешиваемые жидкости имеют высокий показатель вязкости или сосуд для перемешивания имеет специфическую форму. Например, высота сосуда слишком мала, что не позволяет установить пропеллерную мешалку.

Мешалки турбинного типа служат:

Они используются вместе:

Наряду с мешалками стандартного исполнения применяются мешалки специальных конструкций.

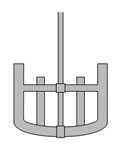

Для приготовления эмульсии или суспензии, а также проведения реакции между газом и жидкостью, целесообразно применять мешалки барабанного типа. Такие мешалки оснащены барабаном с лопастями, выполненным в виде беличьего колеса.

Мешалки подобного типа отлично перемешивают жидкость при следующих соотношениях:

Для приготовления эмульсии или суспензии высоту заполнения в сосуде выбирают десятикратной величине диаметра барабана. Процесс перемешивания газа и жидкости требует значительно большей высоты сосуда.

Процесс перемешивания вещества сопровождается сложным распределением скоростей в его объеме, которое зависит от следующих факторов:

Сложность гидродинамической обстановки не позволяет точно рассчитать расход энергии на механическое перемешивание жидкостей. Поэтому при решении данной задачи пользуются упрощенным подходом, уподобляя вращательное движение вертикальной прямоугольной лопасти ее поступательному движению в неограниченном объеме покоящейся жидкости с плотностью ρж. Сила гидродинамического сопротивления, с которой сталкивается такая лопасть, выражается законом Ньютона:

Pг = сx · (ω2/2) · ρж

ω – скорость движения лопасти

сх – коэффициент лобового сопротивления лопасти

F- площадь проекции лопасти на плоскость, перпендикулярную к направлению движения

Если высота лопасти b, а полная ширина d=2R, тогда ее площадь F=bd=2bR. Так как скорость отличается в разных точках лопасти, удаленных на расстоянии х от оси вращения и w=wx.

Частота вращения мешалки n об/сек. будет соответствовать ω=2πn, R=d/2 и b=ψd. Отсюда следует, что:

N = C · n³ · d5 · ρж

В основе вывода формулы лежит допущение о том, что жидкость неограниченного объема не движется, а лопасть совершает прямолинейное движение в направлении нормали к ее поверхности. На практике, перемешиваемый объем жидкости ограничивается стенками аппарата и вовлекается лопастью во вращение. Таким образом, полученная формула выражает лишь мощность на валу в пусковой момент.

При определении рабочей мощности мешалок используется значение C, вычисленное при опытах с геометрически подобными моделями на основании теории гидродинамического подобия.

Наибольшее влияние на величину C и, как следствие, на расход энергии оказывает высота лопасти b/d. В области ламинарного течения, где значение Re меньше или равно 20, величина C не зависит от конструкции перемешивающего устройства. Если значение Re составляет более 1000, значение C выше у турбинных мешалок с креплением лопастей к центральному диску. При величине Re более 105 зависимости C от Re практически не наблюдается (C=const). Минимальное значение C наблюдается у турбинной мешалки с наклонными лопастями (угол наклона 45°), что связано с большим осевым потоком жидкости.

Определение рационального рабочего режима механических мешалок

Из формулы N=C·n³·d5·ρж можно сделать вывод, что для механических перемешивающих устройств характерна значительная зависимость требуемой мощности от скорости их вращения. По мере увеличения скорости, растет интенсивность перемешивания. Как результат, компонент времени, необходимого для процесса τ, снижается.

Процесс перемешивания можно охарактеризовать как рациональный, если он осуществляется при условии минимального расхода энергии (nτ)мин. Значение (nτ)мин для всех видов мешалок зависит от свойств перемешиваемой среды. Данный показатель не может быть рассчитан теоретически, а определяется по эмпирическим формулам.

| Количество перемешивающих устройств | 1 |

Характеристики электродвигателя:

| Питание Номинальная мощность |

380 В/3/50 Гц 0,25 кВт |

| Номинальный ток Пусковой ток |

1,5 А 2,5 А |

| Количество полюсов Класс изоляции |

6 F |

Характеристики среды:

| Перемешиваемая среда Плотность |

вода 1,0 |

| Вязкость Температура |

1,0 сПз 50-60°C |

Материальное исполнение:

| Рабочее колесо Ротор |

SUS 316 L SCS 16 |

| Прокладка Вал |

Тефлон SUS 316 L |

| Покрытие Подшипники |

Metco 16 C Смесь тефлона с наполнителем |

| Корпус ротора и статора | SUS 316 L |

Сопутствующее оборудование:

| Установочные болты Прокладка |

1 комплект 1 комплект |

| Измеритель зазоров Инструмент |

1 комплект 1 комплект |

| Запасные части: | |

| Подшипники Установочная шайба |

2 комплекта 2 комплекта |

| Количество перемешивающих устройств | 1 |

Характеристики электродвигателя:

| Питание Номинальная мощность |

380 В/3/50 Гц 0,52 кВт |

| Номинальный ток Пусковой ток |

2,5 А 4,8 А |

| Количество полюсов Класс изоляции |

6 F |

Характеристики среды:

| Плотность Вязкость Температура |

1,0 35 сПз 50-60°C |

Материальное исполнение:

| Рабочее колесо | SUS 316 L |

| Ротор | SCS 16 |

| Прокладка | Тефлон |

| Вал | SUS 316 L |

| Покрытие | Metco 16 C |

| Подшипники | Смесь тефлона с наполнителем |

| Корпус ротора и статора | SUS 316 L |

Сопутствующее оборудование:

| Установочные болты Прокладка |

1 комплект 1 комплект |

| Измеритель зазоров Инструмент |

1 комплект 1 комплект |

| Запасные части: | |

| Подшипники Установочная шайба |

2 комплекта 2 комплекта |

| Количество перемешивающих устройств | 1 |

Характеристики электродвигателя:

| Питание Номинальная мощность |

380 В/3/50 Гц 1,6 кВт |

| Номинальный ток Пусковой ток |

6 А 13 А |

| Количество полюсов Класс изоляции |

6 F |

Характеристики среды:

| Плотность Вязкость Температура |

1,0 35 сПз 50-60°C |

Материальное исполнение:

| Рабочее колесо Ротор |

SUS 304 L SCS 19 |

| Прокладка Вал |

Тефлон SUS 316 L |

| Покрытие | Metco 16 C |

| Подшипники | Смесь тефлона с наполнителем |

| Корпус ротора и статора | SUS 304 L |

Сопутствующее оборудование:

| Установочные болты Прокладка |

1 комплект 1 комплект |

| Измеритель зазоров Инструмент |

1 комплект 1 комплект |

| Запасные части: | |

| Подшипники Установочная шайба |

2 комплекта 2 комплекта |

Размеры

Стандартные размеры: мощность 15-50 л.с. с диаметром лопастей от 40см до 80см, что расширяет сферы индивидуального применения.

Все установки оснащены высокооборотным приводом с непосредственной передачей от двигателя к рабочему валу, усиленными зубчатыми ремнями для обеспечения бесшумной работы, не требующей частого ремонта работы.

Высокоэффективные лопасти

С углом наклона применяемых в промышленности

Мешалки с присоединением под углом пригодны для различных углов входа от 30° до 10° по оси, увеличивают площадь охвата днища резервуара и делают возможным его очищение форсированным потоком лопасти.

Применение:

Техническое обслуживание всех изнашиваемых деталей не требует отсоединения привода мешалки от резервуара.

Описание

| Двигатель: | 4-полюсный, 3 фазы, 230-400В, 50Гц, 0,37кВт |

| Скорость мешалки: | 1400 об/мин |

| Длина вала: | 800 мм |

| Диаметр вала: | 25 мм |

| Диаметр мешалки: | 120 мм |

| Материал вала и мешалки: | S.S.304L |

Виды рабочих лопастей:

| Мощность, кВт | Размеры | ||||||

|---|---|---|---|---|---|---|---|

| С (мм) | E (мм) | F (мм) | G (мм) | H (мм) | I (мм) | L | |

| 0,37 | 120 | 800 | 25 | 120 | 160 | 130 | 4x14 |

Применение

Мешалка емкости рециркулирующей очищенной терефталевой кислоты

Рабочие условия

| Компоненты | Жидкость | Твердые частицы | Всего |

|---|---|---|---|

| Состав, % вес. | Вода - 11%, уксусная кислота - 84% | ТФК - 5% | 100% |

| Количество, кг | 13800 | 730 | 14530 |

| Вязкость, сП | 0,74 | - | 0,85 |

| Плотность, кг/м³ | 1001 | 1510 | 1016 |

| Скорость оседания, м/с | - | 0,0027 | - |

| Размер, мкм | - | 110 | - |

| Твердые частицы, % | - | 5 | 5 |

| Температура, °C, норм./макс. | 48/60 | 48/60 | 48/60 |

| Склонность к пенообразованию | Слабая | ||

| Тип частиц | Кристаллы очищенной терефталевой кислоты и промежуточных продуктов | ||

| Процесс перемешивания | Сохранение суспензии твердых частиц | ||

| Направление потока | Вниз | ||

| Режим работы | Непрерывный | ||

Расчетные данные

| Диаметр емкости, мм | 2350 |

| Дина цилиндрической части емкости, мм | 3500 |

| Уровень жидкости, мм | Макс. 2900, мин. 500 |

| Рабочее давление в емкости, МПа абс. | 0,11 |

Выходные характеристики

| Скорость, об./мин | 72 | ||

Конструкция

| Тип рабочего колеса | Осевая турбина |

| Положение колеса | На уровне нижней границы цилиндрической части емкости |

| Направление потока | Нисходящий |

| Количество лопастей | 4 |

| Наклон лопастей, град. | 45 |

| Диаметр колеса, мм | 1175 |

| Уплотнение вала | Двойное механическое с сифоном и промывкой деминерализованной водой |

| Материалы | Монтажный фланец, вал - нерж. сталь AISI 316L, внутренняя трубная обвязка - нерж. сталь |

| Опорный подшипник | Материал - тефлон (PTFE) / втулка - нерж. сталь AISI 316L |

| Редуктор | 1:20,36 |

| Электрический двигатель | 11 кВт, 4-полюсный, 400 В / 50 Гц/ 3 фазы |

| Исполнение | Взрывозащищенное EExd IIB T4 |

| Класс защиты | IP 55 |

| Соединения | Монтажный фланец Ду 200 Ру 10 |

| Диаметр вала, мм | 70 |

| Длина вала, мм | 4000 |

Назначение

Мешалка гидрозатвора РНФ очищенной терефталевой кислоты

Рабочие условия

| Компоненты | Жидкость | Твердые частицы | Всего |

|---|---|---|---|

| Состав, % вес. | Вода - 62,1% | ТФК - 37,9% | 100% |

| Количество, кг | 2700 | 1650 | 4350 |

| Вязкость, сП | 0,19 | - | 0,70 |

| Плотность, кг/м³ | 919 | 1510 | 1080 |

| Скорость оседания, м/с | - | 0,0079 | - |

| Размер, мкм | - | 110 | - |

| Твердые частицы, % | - | - | 38 |

| Температура, °C | 148 | 148 | 148 |

| Склонность к пенообразованию | Слабая | ||

| Тип частиц | Кристаллы очищенной терефталевой кислоты и промежуточных продуктов | ||

| Процесс перемешивания | Сохранение суспензии твердых частиц | ||

| Направление потока | Вниз | ||

| Режим работы | Непрерывный | ||

Расчетные данные

| Диаметр емкости, мм | 1500 | ||

| Дина цилиндрической части емкости, мм | 2600 | ||

| Уровень жидкости, мм | Макс. 2000, норм. 1200, мин. 400 | ||

| Рабочее давление в емкости, МПа абс. | Макс. 0,55, норм. 0,50 | ||

Выходные характеристики

| Скорость, об./мин | 102 |

Конструкция

| Тип рабочего колеса | Осевая турбина |

| Положение колеса | На уровне нижней границы цилиндрической части емкости |

| Направление потока | Нисходящий |

| Количество лопастей | 4 |

| Наклон лопастей, град. | 45 |

| Диаметр колеса, мм | 750 |

| Уплотнение вала | Двойное механическое с сифоном и промывкой деминерализованной водой |

| Материалы | Монтажный фланец, вал - нерж.сталь AISI 304, внутренняя трубная обвязка - нерж.сталь |

| Опорный подшипник | Материал - тефлон (PTFE) / втулка - нерж. сталь AISI 304 |

| Редуктор | 1:14,11 |

| Электрический двигатель | 4 кВт, 4-полюсный, 400 В / 50 Гц/ 3 фазы |

| Исполнение | Взрывозащищенное EExd IIB T4 |

| Класс защиты | IP 55 |

| Соединения | Монтажный фланец Ду 200 Ру 10 |

| Диаметр вала, мм | 60 |

| Длина вала, мм | 3100 |

Назначение

Мешалка гидрозатвора РНФ очищенной терефталевой кислоты

Рабочие условия

| Компоненты | Жидкость | Твердые частицы | Всего |

|---|---|---|---|

| Состав, % вес. | Вода - 62,1% | ТФК - 37,9% | 100% |

| Количество, кг | 2770 | 1430 | 4200 |

| Вязкость, сП | 0,38 | - | 1,80 |

| Плотность, кг/м³ | 941 | 1510 | 1109 |

| Скорость оседания, м/с | - | 0,0023 | - |

| Размер, мкм | - | 60 | - |

| Твердые частицы, % | - | - | 34 |

| Температура, °C | 114 | 114 | 114 |

| Склонность к пенообразованию | Слабая | ||

| Тип частиц | Кристаллы технической терефталевой кислоты и промежуточных продуктов | ||

| Процесс перемешивания | Сохранение суспензии твердых частиц | ||

| Направление потока | Вниз | ||

| Режим работы | Непрерывный | ||

Расчетные данные

| Диаметр емкости, мм | 1500 |

| Дина цилиндрической части емкости, мм | 2600 |

| Уровень жидкости, мм | Макс. 1900, норм. 1200, мин. 300 |

| Рабочее давление в емкости, МПа абс. | Макс. 0,2, норм. 0,15 |

Выходные характеристики

| Скорость, об./мин | 102 | ||

Конструкция

| Тип рабочего колеса | Осевая турбина |

| Положение колеса | На уровне нижней границы цилиндрической части емкости |

| Направление потока | Нисходящий |

| Количество лопастей | 4 |

| Наклон лопастей, град. | 45 |

| Диаметр колеса, мм | 750 |

| Уплотнение вала | Двойное механическое с сифоном и промывкой деминерализованной водой |

| Материалы | Монтажный фланец, вал - дуплексная сталь 2507, внутренняя трубная обвязка - нерж. сталь |

| Опорный подшипник | Материал - тефлон (PTFE) / втулка - дуплексная сталь 2507 |

| Редуктор | 1:14,11 |

| Электрический двигатель | 4 кВт, 4-полюсный, 400 В / 50 Гц/ 3 фазы |

| Исполнение | Взрывозащищенное EExd IIB T4 |

| Класс защиты | IP 55 |

| Соединения | Монтажный фланец Ду 200 Ру 10 |

| Диаметр вала, мм | 60 |

| Длина вала, мм | 3000 |

Миксер вертикальный с верхним разъемом поворотного типа.

Назначение – размыв донных отложений.

Характеристики резервуара

Объем 10000 м3

Высота 8,16 м

Диаметр 42 м

Рабочая среда и ее свойства

Плотность 0,815 – 0,870 кг/дм3

Максимальная вязкость 25 сПз

Рабочая температура при рабочих условиях от +3 до +25 оС

Рабочее давление Атмосферное

Технические характеристики

Установленная мощность 22 кВт

Потребляемая мощность 17,51 кВт

Частота вращения вала 362 об/мин

Тангенциальная скорость 12,3м/с

Значение Рейнольдса 88,710

Расход 328 м3/мин

Предельная частота вращения 170 об/мин

Минимальная предельная частота вращения 118 об/мин

Максимальная предельная частота вращения 71 об/мин

Электродвигатель

Электропитание 400/690 В/ 50 Гц/ 3 ф

Частота вращения 1430 об/мин

Вид взрывозащиты согласно ATEX II 2G EEx-d II B T4

Степень защиты IP65

Редуктор

Нормы производства API677

Сервис фактор 1,9

Фонарь

Материальное исполнение Углеродистая сталь

С подшипником и механическим уплотнением

Подшипник 1 шт.

Система уплотнения вала

Тип Простое механическое

Материальное исполнение Graph/SiC/Kalrez/1.4571

Для MS ATEX Zone 0 (внутри резервуара)

Соединительный фланец

Тип Фланцевое

Размер DIN DN300 PN10

Материальное исполнение частей, соприкасающихся с продуктом: SS AISI316L

Ручная система наклона

Специальный фланец, материальное исполнение частей находящихся в контакте с продуктом из нержавеющей стали 1.4403 согласно DIN стандарту.

Возможен наклон на 20о в каждую сторону с помощью винтов М30.

Между специальным фланцем и миксером установлена гибкая трубка из PVC.

Верхний вал

Диаметр 80 мм

С соединительным фланцем

Нижний вал

Диаметр 70 мм Длина 6000 мм С соединительной пластиной (две части)

Опорная конструкция нижнего вала

Состоит из трех сплошных цилиндра диаметром 40 мм, длиной 6000 мм с соединительной пластиной (две части) и трех опорных пластин с прокладками из PTFE.

Данная конструкция позволяет наклонять вал на 20о в каждую сторону.

Рабочее колесо

Тип пропеллера Трехвинтовой

Количество на валу 1 шт. Диаметр 650 мм

Количество лопастей 3 шт.

Материальное исполнение

Вал Нержавеющая сталь AISI316L (1.4403)

Верхний вал Нержавеющая сталь AISI316L (1.4403)

Рабочее колесо Нержавеющая сталь AISI316L (1.4403)

Наружные детали Углеродистая сталь ASTM-A36 и ASTM-A572-50 (1.0421)

ATEX II 2G B c T4

Уровень шума в соответствии с IEC 60 034-9 (DIN EN 60 034-9)

Примерный вес 1380 кг

Автоматическая система наклона

Установленная мощность 3 кВт

Частота вращения вала 88 об/мин

Теоретическое время наклона 20° 14 сек

Электродвигатель

Модель 100LB/4

Электропитание 400/690 В/ 50 Гц/ 3 ф

Частота вращения 1430 об/мин

Вид взрывозащиты согласно ATEX II 2G EEx-d II B T4

Степень защиты IP65

Редуктор

Нормы производства API677

Сервис фактор 1,9

Фонарь

Материальное исполнение Углеродистая сталь

С подшипником и механическим уплотнением

Подшипник

Опорный радиальный подшипник (4 шт.)

Вал

Резьбовой вал для наклона мешалки

Шаг резьбы 2,5 мм

Диаметр Ø50 мм

Материальное исполнение Нержавеющая сталь AISI316L

Крепление

Специальная бронзовая гайка, закрепленная на фланце мешалки

КИП

Устройство измерения угла наклона специального исполнения Точность 0,1°

Электропитание 4-20 мА/ 8B Исполнение согласно нормам ATEX

Исключение: Электрическая панель Программирование

Настройка электрического поля

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по предлагаемым мешалкам с двигателями.