Компания Shin Nippon Machinery основана в 1951 году, является широко известным производителем турбин. Разработка, проектирование и изготовление паровых турбин происходит на заводах в Японии.

| Название производителя турбин | Shin Nippon Machinery Co., Ltd |

| Президент | Masami Deguchi |

| Генеральный директор | Kiyoshi Boda |

| Штаб-квартира | ThinkPark Tower 1-1, Osaki 2-Chome, Shinagawa-ku Tokyo 141-6025 |

| Дата основания | 7 декабря 1951 г. |

| Капитал | 2 408,05 млн. иен (по состоянию на 31 марта 2014 г.) |

| Штат | 355 сотрудник (по состоянию на 31 марта 2014 г.) |

| Объемы продаж | 18 252 млн. иен (по состоянию на март 2014 г. за фискальный 2013 год) |

| Отделы сбыта | Токио |

| Производственные мощности | Амагасаки, Куре, Ниигата |

| Профиль | Производство и продажа паровых турбин и насосов |

| Разрешение на строительство | Разрешение губернатора (образец 21) № 132376 на установку механизмов и оборудования |

Головной офис компании Shin Nippon Machinery (SNM)

| Адрес | ThinkPark Tower 1-1, Osaki 2-Chome Shinagawa-ku, Tokyo, Japan |

Завод Амагасаки

| Почтовый индекс | 660-0857 |

| Адрес | 93-3 NishiMukojima-cho, Amagasaki-shiHyogo, Japan |

Завод Куре

| Почтовый индекс | 737-0133 |

| Адрес | 1-2-10 Hiro Suehiro, Kure-shi Hiroshima, Japan |

Завод Ниигата

| Почтовый индекс | 737-0154 |

| Адрес | 1493-210 Sanbashi Dori, Nigata, Kure-shi Hiroshima, Japan |

Турбина – разновидность двигателя, рабочим органом которого является ротор с закрепленными на нем лопатками, на которые оказывает давление скоростной поток рабочей среды. На лопатках происходит переход кинетической энергии движущегося потока в механическую энергию вращения вала, на котором установлен ротор. Полученная механическая энергия впоследствии может быть использована в качестве энергии привода других машин или для выработки электроэнергии в электрическом генераторе.

В зависимости от типа рабочего вещества, которое создает направленный поток, турбины делятся на: гидравлические, паровые и газовые. Что следует из названий, эти турбины используют, соответственно, жидкость, пар и газ. Паровые и газовые турбины во многом схожи по своему строению, они имеют сопловой аппарат, в котором происходит расширение газа или пара, сопровождающееся падением давления и увеличением его скорости. Другими словами происходит частичный переход потенциальной энергии в кинетическую.

В основе работы паровой турбины лежит процесс перехода кинетической энергии струи пара (активные турбины) или потенциальной энергии расширяющегося пара (реактивные турбины) в механическую энергию вращения ротора путем взаимодействия струи пара и лопаток ротора. Поскольку паровые турбины часто применяются на электростанциях и силовых установках, то получаемая механическая энергия в таких случаях далее переходит в электрическую благодаря подключенной к валу динамо-машине. Предварительные манипуляции происходят и с энергией пара. Поскольку парогенераторы выдают пар с высокой потенциальной энергией, а не кинетической, то в турбинах используются сопла, проходя через которые пар расширяется, вследствие чего его скорость возрастает, то есть происходит переход части потенциальной энергии в кинетическую.

Основное превращение энергии происходит при взаимодействии пара и лопаток ротора. Создавая давление на лопатки, пар заставляет ротор вращаться и теряет часть своей энергии, что выражается в падении давления. Практика показала, что одной ступени часто недостаточно, чтобы в достаточной мере осуществить передачу энергии от пара к ротору турбины. Для решения этой проблемы турбины изготавливают многоступенчатыми, благодаря чему съем лопатками энергии пара происходит в более полном объеме. Работает такой принцип, что чем меньше скорость пара, тем длиннее должны быть лопатки ротора. По этой причине корпуса цилиндров турбин часто имеют форму конуса из-за расположенного в них набора венцов лопаток возрастающей длины.

Общая величина переданной энергии может быть оценена по перепаду давления пара на входе и выходе из турбины. Этот способ применим и для оценки отдельной ступени или цилиндра. Однако необходимо учитывать неизбежно возникающие потери энергии, приводящие к неполному переходу кинетической энергии в механическую. Эффективность турбины характеризуется ее коэффициентом полезного действия. КПД различных типов турбин отличаются при работе с паром различного давления, поэтому для увеличения общей эффективности в одной турбине комбинируют активные и реактивные ступени, чем достигается максимизация КПД каждой ступени или цилиндра, а следовательно, и турбины в целом.

Несмотря на большое разнообразие существующих паровых турбин, конструктивно они довольно схожи, а большая вариативность достигается за счет изменения основных конструктивных элементов. Рабочим органом паровой турбины является ротор, представляющий собой закрепленный в подшипниках вал с венцами лопаток. Именно через лопатки турбины происходит перевод кинетической энергии струи пара в механическую энергию вращения за счет восприятия лопатками давления движущегося потока. Обычно лопатки имеют изогнутую или наклонную форму, чтобы они могли воспринимать поток пара с осевым направлением (осевые турбины), однако существуют и радиальные турбины, в которых лопатки не имеют наклона и способны воспринимать поток пара, направленный перпендикулярно оси вала.

Ротор турбины заключен в статор - неподвижный корпус, который обычно изготавливают разъемным, а его крепление осуществляется к фундаменту или полу. Если на роторе происходит переход кинетической энергии в механическую, то на статоре осуществляется предшествующий ему процесс перехода потенциальной энергии пара в кинетическую энергию паровой струи. С этой целью на статоре устанавливаются сопла. Их также называют соплами первой ступени в случае, когда турбина имеет несколько ступеней. Последующие ступени также могут иметь свой набор сопел, обеспечивающих их работу. Роль сопел могут выполнять жестко закрепленные на корпусе венцы несимметричных лопаток, проходя через которые пар также подвергается расширению.

| № | Обозначение детали | № | Обозначение детали |

|---|---|---|---|

| 1 | Ротор | 21 | Крышка радиального подшипника (сторона низкого давления) |

| 2 | Лабиринтное уплотнение | 22 | Радиальный подшипник (сторона низкого давления) |

| 3 | Набивной сальник | 23 | Маслобарьерная изоляция (сторона высокого давления) |

| 4 | Лабиринтное уплотнение | 24 | Радиальный подшипник (сторона высокого давления) |

| 5 | Набивной сальник | 25 | Крышка подшипника (сторона высокого давления) |

| 6 | Лабиринтное уплотнение | 26 | Упорный подшипник |

| 7 | Набивной сальник | 27 | Крышка подшипника (сторона высокого давления) |

| 8 | Лабиринтное уплотнение | 28 | Редуктор датчика оборотов |

| 9 | Патрубок 2-ой ступени | 29 | Передняя крышка |

| 10 | Патрубок 3-й ступени | 30 | Корпус подшипника (сторона высокого давления) |

| 11 | Патрубок 4-ой ступени | 31 | Патрубок 1-ой ступени |

| 12 | Патрубок 5-ой ступени | 32 | Поворотная лопасть 1-ой ступени 1 ряда |

| 13 | Корпус (верхний) | 33 | Неподвижная лопасть 1 ступени |

| 14 | Набивной сальник | 34 | Поворотная лопасть 1-ой ступени 2 ряда |

| 15 | Лабиринтное уплотнение | 35 | Поворотная лопасть 2-ой ступени |

| 16 | Набивной сальник | 36 | Поворотная лопасть 3-й ступени |

| 17 | Набивной сальник | 37 | Поворотная лопасть 4-ой ступени |

| 18 | Лабиринтное уплотнение | 38 | Поворотная лопасть 5-ой ступени |

| 19 | Маслобарьерная изоляция (сторона низкого давления) | 39 | Корпус (нижний) |

| 20 | Крышка подшипника (сторона низкого давления) | 40 | Корпус подшипника (сторона низкого давления) |

Являются стандартными одноступенчатыми, горизонтальными, малыми паровыми турбинами общего назначения.

Существует 5 типоразмеров, подходящих к любым конкретным условиям пара и выходной мощности. Данный ряд, от малых консольных типов, с диском и лопатками ротора, находящимися снаружи подшипников, до наибольших размеров с ротором P.C.D. 800 мм. Данные турбины подходят для всех типов применения.

Турбины серии Н в основном используются для привода насосов широкого диапазона применения в химической, сахарной, лесной, пищевой промышленности, и в производстве удобрений. Турбины серии Н также используются для привода вентиляторов, компрессоров и генераторов.

Тип Н-124 – малый консольный роторный тип, используется в основном для насосов смазочного масла и насосов уплотняющего масла.

Тип Н-133, 142 и 163 - обработанные лопасти ротора установлены на диске ротора, который располагается между подшипниками.

Тип Н-183 - самый большой из Н серии, с максимальной выработкой 1500 кВт. Это эффективный, прочный и долговечный механизм. Обработанные лопатки установлены отдельно от диска ротора.

За исключением Н-124, существует высокая степень взаимозаменяемости компонентов между различными моделями данной серии, что ведет к снижению уровня запасов заказчика. Период поставки короток, главным образом вследствие достаточного уровня взаимозаменяемых деталей содержащихся на складе. Взаимозаменяемость деталей, надежность и эффективность данных турбин делает выбор наиболее экономически оправданным.

| Модель | H-124 | H-134 | H-142 | H-163 | H-183 |

|---|---|---|---|---|---|

| Частота вращения (об/мин) | 4200 | 4200 | 4200 | 4200 | 4200 |

| Максимальная мощность на выходе (кВт) | 50 | 300 | 600 | 1000 | 1500 |

| Максимальное давление на входе (кгс/см²) | 45 | 45 | 45 | 45 | 45 |

| Максимальная температура на входе (°C) | 450 | 450 | 450 | 450 | 450 |

| Максимальное давление выхлопа (кгс/см²) | 5 | 7 | 7 | 7 | 7 |

| Номин. диаметр ротора (мм) | 300 | 300 | 400 | 600 | 800 |

| Диаметр ввода (мин/макс) (мм) | 50 | 80 | 80/150 | 20/200 | 80/250 |

| Диаметр выхлопа (мм) | 100 | 150 | 200 | 250 | 300 |

| Ручной игольчатый клапан (макс.) | 0 | 1 | 2 | 2 | 2 |

| Масса (max) (кг) | 250 | 450 | 750 | 1200 | 1500 |

Отличаются от серии Н тем, что они имеют вертикальную конструкцию.

Эта серия в основном применяется для привода вертикальных насосов, но также отлично подходит для глубоких скважин, насосов для перекачки сжиженного природного газа. Многие детали взаимозаменяемы со стандартной серией H

| Модель | V-136 | V-145 | V-156 |

|---|---|---|---|

| Частота вращения (об/мин) | 4200 | 4200 | 4200 |

| Максимальная мощность на выходе (кВт) | 300 | 500 | 600 |

| Максимальное давление на входе(кгс/см²) | 45 | 45 | 45 |

| Максимальная температура на входе (°C) | 450 | 450 | 450 |

| Максимальное давление выхлопа (от вакуума до максимума) (кгс/см²) | 7 | 7 | 7 |

| Номин. Диаметр ротора (мм) | 300 | 400 | 500 |

| Диаметр ввода (min./max.)(мм) | 80 | 80/150 | 80/150 |

| Диаметр выхлопа (мм) | 150 | 200 | 200 |

| Ручной игольчатый клапан (макс.) | 1 | 1 | 1 |

| Масса (max.) (кг) | 480 | 750 | 1000 |

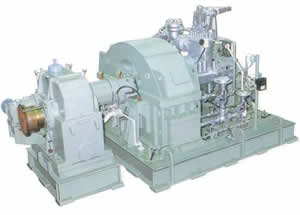

Турбины серии НО были разработаны на базе серии Н и имеют большую выходную мощность и более высокую частоту вращения. Как и все типы турбин SNM устройства этой серии легки в установке и имеют долгий срок службы. Эта серия применяется для комплектации оборудования на заводах, использующих малые турбогенераторы. Серия НО идеальна для привода генераторов.

Как и серия Н, эта серия также применяется для привода насосов на различных производствах, таких как аммиачное, этиленовое, производство минеральных удобрений, так же, турбины этого типа могут быть использованы для привода дутьевых вентиляторов и дымососов котельных установок и химической отрасли. Широкое применение этот тип турбин находит в сахарной промышленности.

Это одноступенчатая турбина с аксиальным входом пара. Также все главные детали взаимозаменяемы с серией Н.

Серия турбин НО имеет большие возможности и отвечает требованиям API-611

| Модель | V-136 | V-145 | V-156 |

|---|---|---|---|

| Частота вращения (об/мин) | 9000 | 9000 | 9000 |

| Максимальная мощность на выходе (кВт) | 600 | 1500 | 2500 |

| Максимальное давление на входе (кгс/см²) | 67 | 67 | 67 |

| Максимальная температура на входе (°C) | 500 | 500 | 500 |

| Максимальное давление выхлопа (от вакуума до максимума) (кгс/см²) | 15 | 15 | 15 |

| Номин. диаметр ротора (мм) | 400 | 600 | 800 |

| Диаметр ввода (мин/макс) (мм) | 80/150 | 80/200 | 80/250 |

| Диаметр выхлопа (мм) | 200 | 250 | 300 |

| Ручной игольчатый клапан (макс.) | 2 | 2 | 2 |

| Масса (макс.) (кг) | 800 | 1300 | 1700 |

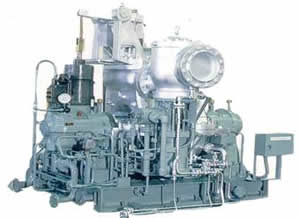

Описание

Частота вращения центробежных компрессоров повышается на различных аммиачных, этиленовых, где они эксплуатируются.

Турбины серии СС высокоскоростной тип турбин – специально разработан для применения на таких компрессорах. Повышающий редуктор, который нужен, когда используется электропривод или привод двигателем внутреннего сгорания, для обеспечения требуемых 10000 об/мин и более, не требуется, при использовании турбины типа СС, которая может работать на скоростях до 15000 об/мин с максимальной выходной мощностью до 30000 кВт.

Применение:

Серия СС идеальна для высокоскоростных компрессоров, питательных насосов котельных агрегатов, дутьевых вентиляторов, высокоскоростных насосов, применяемых в технологических линиях химических предприятий, для питательных насосов котельных агрегатов высокого давления. Турбины типа СС широко применяются для различных производств по всему миру.

Различные типы и их характеристики

Тип СС предназначен для прямого соединения, а тип CCR для соединения через редуктор. Одноступенчатые Rateau и двухрядные Curtis импульсные роторы используются с высокоэффективными соплами, лопатками и стационарными лопатками для обеспечения восстановления давления и минимизации потерь. Большое количество вариантов позволяет нам предложить широкий выбор турбин для самых разных требований

| Модель | CC-400 | CC-401 | CC-600 | CC-601 | CC-800 | CC-802 |

|---|---|---|---|---|---|---|

| Частота вращения (об/мин) | 13000 | 15000 | 7500 | 7700 | 6200 | 4200 |

| Максимальная мощность на выходе (кВт) | 2000 | 1500 | 3000 | 2000 | 3000 | 3000 |

| Максимальное давление на входе (кгс/см²) | 67 | 67 | 67 | 67 | 67 | 67 |

| Максимальная температура на входе (°C) | 500 | 500 | 500 | 500 | 500 | 500 |

| Максимальное давление выхлопа (от вакуума до максимума) (кгс/см²) | 15 | 15 | 15 | 15 | 12 | 12 |

| Номин. диаметр ротора (мм) | 400 | 400 | 600 | 600 | 800 | 800 |

| Диаметр ввода (min./max.) (мм) | 100/200 | 100/200 | 100/250 | 100/250 | 100/250 | 100/250 |

| Диаметр выхлопа (мм) | 250 | 250 | 300 | 300 | 350 | 350 |

| Ручной игольчатый клапан (макс.) | 2 | 2 | 2 | 2 | 2 | 2 |

| Масса (max.) (кг) | 1900 | 1900 | 2100 | 2100 | 2400 | 2400 |

| Модель HO-142 R Мощность 250 кВт Скорость 4005/490 об/мин Давление входящего пара 42 кгс/см² Температура 400 °С Давление на выходе 13 кгс/см² |

|

Модель HO -163 R Мощность 535 кВт Скорость 4005/490 об/мин Давление входящего пара 42 кгс/см² Температура 400 °С Давление на выходе 13 кгс/см² |

|

| Модель B4-R4-R Мощность 1800 кВт Скорость 9889/1500 об/мин Давление входящего пара 17 кгс/см² Температура 265 °С Давление на выходе 0,3 кгс/см² |

|

Модель B6-R4 Мощность 7490 кВт Скорость 6550 об/мин Давление входящего пара 47 кгс/см² Температура 420 °С Давление на выходе 5 кгс/см² |

|

| Модель B10-R4-R Мощность 20000 кВт Скорость 4400/1500 об/мин Давление входящего пара 20 кгс/см² Температура 350 °С Давление на выходе 2 кгс/см² |

|

Модель C2C Мощность 1479 кВт Скорость 3650 об/мин Давление входящего пара 38 кгс/см² Температура 323 °С Давление на выходе 0,74 кгс/см² |

|

| Модель С4-R4 Мощность 2620 кВт Скорость 12090 об/мин Давление входящего пара 17 кгс/см² Температура 330 °С Давление на выходе 0,82 кгс/см² |

|

Модель С6-СR6 Мощность 1790 кВт Скорость 5719 об/мин Давление входящего пара 44 кгс/см² Температура 399 °С Давление на выходе 0,9 кгс/см² |

|

| Модель С7-R8 Мощность 10500 кВт Скорость 5800 об/мин Давление входящего пара 42,2 кгс/см² Температура 400 °С Давление на выходе 0,8 кгс/см² |

|

Модель С8-R8-ЕR Мощность 16280 кВт Скорость 5000/1800 об/мин Давление входящего пара 42,2 кгс/см² Температура 371 °С Давление на выходе 0,97 кгс/см² |

|

| Модель С8-R12-R Мощность 10000 кВт Скорость 5000/1500 об/мин Давление входящего пара 60 кгс/см² Температура 435 °С Давление на выходе 0,92 кгс/см² |

|

Модель C8-CR15-ER Мощность 10800 кВт Скорость 5000/1800 об/мин Давление входящего пара 90,6 кгс/см² Температура 516 °С Давление на выходе 0,97 кгс/см² |

|

| Модель С10-R8 Мощность 13500 кВт Скорость 3600 об/мин Давление входящего пара 22 кгс/см² Температура 270 °С Давление на выходе 0,79 кгс/см² |

|

Модель С10-R9 Мощность 7500 кВт Скорость 3600 об/мин Давление входящего пара 16,9 кгс/см² Температура 307 °С Давление на выходе 0,97 кгс/см² |

|

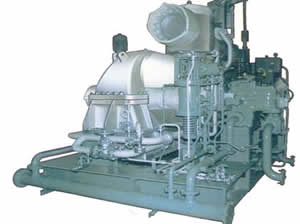

Многоступенчатая конденсационная турбина, с давлением вакуума на выхлопе турбины, является высокоэффективной, высокопроизводительной моделью, способной обеспечить полное преобразование тепловой энергии пара в скорость без каких-либо потерь. В зависимости от выбранного количества ступеней, сопло, лопатки, диски ротора, вал и корпус могут варьироваться, но все остальные основополагающие компоненты являются полностью унифицированными, и были разработаны с целью легкой установки и соответствия модели.

| Модель: | C5 |

| Мощность на выходе: | до 20 МВт |

| Частота вращения турбины: | до 9800 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Нижний или верхний выхлоп |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный привод для генератора 1500 или 1800 об/мин | |

| Опорное основание под турбиной для удобства установки | |

Многоступенчатая конденсационная турбина, с давлением вакуума на выхлопе турбины, является высокоэффективной, высокопроизводительной моделью, способной обеспечить полное преобразование тепловой энергии пара в скорость без каких-либо потерь. В зависимости от выбранного количества ступеней, сопло, лопатки, диски ротора, вал и корпус могут варьироваться, но все остальные основополагающие компоненты являются полностью унифицированными, и были разработаны с целью легкой установки и соответствия модели.

| Модель: | C6 |

| Мощность на выходе: | до 30 МВт |

| Частота вращения турбины: | до 7800 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Нижний или верхний выхлоп |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный привод для генератора 1500 или 1800 об/мин | |

| Опорное основание под турбиной для удобства установки | |

Многоступенчатая конденсационная турбина, с давлением вакуума на выхлопе турбины, является высокоэффективной, высокопроизводительной моделью, способной обеспечить полное преобразование тепловой энергии пара в скорость без каких-либо потерь.

В зависимости от выбранного количества ступеней, сопло, лопатки, диски ротора, вал и корпус могут варьироваться, но все остальные основополагающие компоненты являются полностью унифицированными, и были разработаны с целью легкой установки и соответствия модели.

| Модель: | C8 |

| Мощность на выходе: | до 40 МВт |

| Частота вращения турбины: | до 6200 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Нижний или верхний выхлоп |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный привод для генератора 1500 или 1800 об/мин | |

| Опорное основание под турбиной для удобства установки | |

Многоступенчатая конденсационная турбина, с давлением вакуума на выхлопе турбины, является высокоэффективной, высокопроизводительной моделью, способной обеспечить полное преобразование тепловой энергии пара в скорость без каких-либо потерь. В зависимости от выбранного количества ступеней, сопло, лопатки, диски ротора, вал и корпус могут варьироваться, но все остальные основополагающие компоненты являются полностью унифицированными, и были разработаны с целью легкой установки и соответствия модели.

| Модель: | C9 |

| Мощность на выходе: | до 50 МВт |

| Частота вращения турбины: | до 4900 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Нижний или верхний выхлоп |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный привод для генератора 1500 или 1800 об/мин | |

| Опорное основание под турбиной для удобства установки | |

Многоступенчатая конденсационная турбина, с давлением вакуума на выхлопе турбины, является высокоэффективной, высокопроизводительной моделью, способной обеспечить полное преобразование тепловой энергии пара в скорость без каких-либо потерь. В зависимости от выбранного количества ступеней, сопло, лопатки, диски ротора, вал и корпус могут варьироваться, но все остальные основополагающие компоненты являются полностью унифицированными, и были разработаны с целью легкой установки и соответствия модели.

| Модель: | C10 |

| Мощность на выходе: | до 70 МВт |

| Частота вращения турбины: | до 3900 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Нижний или верхний выхлоп |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный или прямой привод для генератора | |

Турбина с осевым выхлопом была разработана как усовершенствованная модель конденсационной паровой турбины. Для того чтобы вернуть выхлоп в конденсатор, стандартная конденсационная паровая турбина обычно выбрасывает выхлоп вверх или вниз, под прямым углом к валу. Однако это означает, что при расположении узлов необходимо обеспечить достаточно пространства в верхнем или нижнем направлении. Турбина с осевым выхлопом была разработана компанией SNM для удаления выхлопа в направлении вала, к которому конденсатор может быть подсоединен напрямую. Простая схема расположения значительно уменьшила конструкционные затраты и в значительной мере способствовала сокращению времени и расходов на проверку и техническое обслуживание.

| Модель: | C6X |

| Мощность на выходе: | до 30 МВт |

| Частота вращения турбины: | до 7800 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Осевой выхлоп, диам.>1400 мм |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный привод для генератора 1500 или 1800 об/мин | |

| Опорное основание под турбиной для удобства установки | |

| Низкий уровень установки – снижение затрат на фундамент и здание | |

Турбина с осевым выхлопом была разработана как усовершенствованная модель конденсационной паровой турбины. Для того чтобы вернуть выхлоп в конденсатор, стандартная конденсационная паровая турбина обычно выбрасывает выхлоп вверх или вниз, под прямым углом к валу. Однако это означает, что при расположении узлов необходимо обеспечить достаточно пространства в верхнем или нижнем направлении. Турбина с осевым выхлопом была разработана компанией SNM для удаления выхлопа в направлении вала, к которому конденсатор может быть подсоединен напрямую. Простая схема расположения значительно уменьшила конструкционные затраты и в значительной мере способствовала сокращению времени и расходов на проверку и техническое обслуживание.

| Модель: | C8X |

| Мощность на выходе: | до 40 МВт |

| Частота вращения турбины: | до 6200 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Осевой выхлоп, диам. более 1800 мм |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный привод для генератора 1500 или 1800 об/мин | |

| Опорное основание под турбиной для удобства установки | |

| Низкий уровень установки – снижение затрат на фундамент и здание | |

Турбина с осевым выхлопом была разработана как усовершенствованная модель конденсационной паровой турбины. Для того чтобы вернуть выхлоп в конденсатор, стандартная конденсационная паровая турбина обычно выбрасывает выхлоп вверх или вниз, под прямым углом к валу. Однако это означает, что при расположении узлов необходимо обеспечить достаточно пространства в верхнем или нижнем направлении.

Турбина с осевым выхлопом была разработана компанией SNM для удаления выхлопа в направлении вала, к которому конденсатор может быть подсоединен напрямую. Простая схема расположения значительно уменьшила конструкционные затраты и в значительной мере способствовала сокращению времени и расходов на проверку и техническое обслуживание.

| Модель: | C9X |

| Мощность на выходе: | до 50 МВт |

| Частота вращения турбины: | до 4900 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Осевой выхлоп, диам. более 2200 мм |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный привод для генератора 1500 или 1800 об/мин | |

| Низкий уровень установки – снижение затрат на фундамент и здание | |

Турбина с осевым выхлопом была разработана как усовершенствованная модель конденсационной паровой турбины. Для того чтобы вернуть выхлоп в конденсатор, стандартная конденсационная паровая турбина обычно выбрасывает выхлоп вверх или вниз, под прямым углом к валу. Однако это означает, что при расположении узлов необходимо обеспечить достаточно пространства в верхнем или нижнем направлении. Турбина с осевым выхлопом была разработана компанией SNM для удаления выхлопа в направлении вала, к которому конденсатор может быть подсоединен напрямую. Простая схема расположения значительно уменьшила конструкционные затраты и в значительной мере способствовала сокращению времени и расходов на проверку и техническое обслуживание.

| Модель: | C10X |

| Мощность на выходе: | до 70 МВт |

| Частота вращения турбины: | до 3900 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Осевой выхлоп, диам. более 2800 мм |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Редукторный или прямой привод для генератора | |

| Низкий уровень установки – снижение затрат на фундамент и здание | |

Турбина с осевым выхлопом была разработана как усовершенствованная модель конденсационной паровой турбины. Для того чтобы вернуть выхлоп в конденсатор, стандартная конденсационная паровая турбина обычно выбрасывает выхлоп вверх или вниз, под прямым углом к валу. Однако это означает, что при расположении узлов необходимо обеспечить достаточно пространства в верхнем или нижнем направлении. Турбина с осевым выхлопом была разработана компанией SNM для удаления выхлопа в направлении вала, к которому конденсатор может быть подсоединен напрямую. Простая схема расположения значительно уменьшила конструкционные затраты и в значительной мере способствовала сокращению времени и расходов на проверку и техническое обслуживание.

| Модель: | C11X |

| Мощность на выходе: | до 100 МВт |

| Частота вращения турбины: | до 3600 об/мин |

| Давление на входе: | до 13 МПа изб. |

| Температура на входе: | до 550°C |

| Давление на выходе: | конденсации |

| Выхлопное сопло: | Осевой выхлоп, диам. 3200 мм |

| Многоступенчатый вывод/подвод | |

| Управляемый вывод: | до 2 |

| Прямой привод для генератора 3000 или 3600 об/мин | |

| Низкий уровень установки – снижение затрат на фундамент и здание | |

Как следует из названий, на каждой из ступеней своего типа происходит либо изменение скорости, либо давления. Активные турбины со ступенями давления представляют собой, фактически, несколько одноступенчатых турбин, расположенных последовательно на общем валу и заключенных в единый корпус. Каждая ступень отделяется от остальных разделительными диафрагмами, оснащенными соплами, обеспечивающими работу соответствующей ступени. Тем самым достигается большая мощность и эффективность всей активной турбины, но ее конструкция усложняется и как следствие удорожается.

Ступени давления в реактивных турбинах создаются тем же способом, что и в активных турбинах. Отличительной же особенностью является то, что пар претерпевает расширение, как рабочих лопатках, так и на сопловых.

Турбины со ступенями по скорости сегментируются за счет установки между венцами рабочих лопаток венцами неподвижных направляющих лопаток, закрепленных на корпусе. Неподвижные лопатки имеют симметричную форму, вследствие чего падения давления с последующим возрастанием скорости на них не происходит, то есть на направляющих лопатках не совершается работа. Для уточнения стоит заметить, что незначительное изменение скорости потока пара на направляющих лопатках все же происходит, но это связано с сопутствующими потерями на трение о лопатки и потерями, вызванными изменением направления потока. В итоге получается, что падение скорости потока пара, а значит и переход кинетической энергии в механическую, происходит в несколько этапов, благодаря чему возможно снижение частоты вращения вала и увеличение мощности, но это приводит к определенному снижению эффективности турбины.

Классификация паровых турбин может быть проведена по разным признакам, но наиболее общая классификация идет по принципу действия и по характеру теплового процесса. Рассмотрим их более подробно.

По принципу действия:

Активными называют турбины, в которых лопаткам ротора передается только кинетическая энергия потока пара, попадающего на них. Изначальный переход потенциальной энергии пара в кинетическую происходит во входных неподвижных соплах, и далее поток движется без расширения. После взаимодействия пара с лопатками, при котором доля кинетической энергии переходит в механическую, поток теряет часть скорости и продолжает движение по ходу турбины.

В случае реактивных турбин передача энергии от пара к лопаткам турбины происходит не только за счет передачи кинетической энергии потока (активная сила), но и за счет энергии давления расширяющегося пара (реактивная сила). Такие турбины часто изготавливаются многоступенчатыми, причем неподвижные направляющие лопатки каждой ступени, в отличие от активных турбин, имеют сложную форму. Каналы между направляющими лопатками постепенно сужаются по ходу движения, благодаря чему на выходе также происходит расширение пара, как и на входных соплах. Реактивные турбины работают с относительно малыми скоростями пара, что позволяет снизить потери и достичь большей эффективности. Минусом реактивных турбин являются возникающие в работе утечки пара сквозь радиальные зазоры лопаток, что может привести к значительному снижению КПД при больших рабочих давлениях пара.

Объединение в одной турбине цилиндров с разным принципом действия позволяет более эффективно организовать процесс работы турбины, которая будет называться смешанной. Первыми располагают блоки активного действия, а далее – реактивного. Благодаря этому пар поступает на реактивные ступени с меньшим давлением, что позволяет увеличить КПД всей установки.

По характеру теплового процесса:

Данный вид классификации основывается на входных и выходных параметрах используемого турбиной пара. Турбины каждой из групп конструируются и рассчитываются таким образом, чтобы наиболее эффективно работать с тем или иным типом пара, а также давать на выходе тепловую и механическую энергии в нужных пропорциях. Такой вариант классификации позволяет оптимально подобрать оборудование под выполнение конкретной задачи, характерной для какой-либо отрасли.

Задача конденсационных турбин – использование максимально возможной энергии пара для превращения ее в механическую энергию вращения вала, которая в большинстве случаев далее используется для выработки электроэнергии. Отработанный пар конденсационных турбин уже не обладает достаточной энергией для дальнейшего эффективного использования, а давление его ниже атмосферного, поэтому он направляется в конденсационную установку, где происходит снятие оставшегося тепла и переход в жидкую фазу. Поскольку отработанный пар, проходя через турбину, расширяется до давления меньше атмосферного, в конденсаторе поддерживается вакуум для поддержания тока пара и выведения его из турбины. Конденсационные турбины чаще всего применяют для выработки электроэнергии, поэтому в них и стараются добиться максимальной возможной конвертации энергии пара в кинетическую энергию вала.

Простейшая схема конденсационной турбины работает следующим образом. Образующийся в котельной установке перегретый пар по паропроводу подается на турбину, где происходит его расширение, сопровождаемое переходом части потенциальной энергии пара в кинетическую. Дальнейшее превращение кинетической энергии парового потока в механическую энергию вращения вала ротора протекает на лопатках. Вал турбины соединен с валом генератора электрического тока, что позволяет вырабатывать электроэнергию, используя полученную в турбине механическую энергию вращения ротора. Отработанный пар с давлением ниже атмосферного выходит из турбины и направляется в конденсатор, где при помощи охлаждающей воды пар конденсируется и переходит в жидкую фазу. После этого конденсат с помощью насоса вновь подается на котельную установку. Для восполнения потерь циркулирующей воды ее необходимое количество восстанавливают путем добавления свежей, предварительно прошедшей блок водоподготовки, в котором удаляются растворенные соли и газы. Дегазации также может подвергаться и циркулирующая вода, при этом из нее удаляют растворенные кислород и углекислый газ, что снижает коррозионное воздействие на оборудование.

В свою очередь теплофикационные паровые турбины направлены как на выработку тепла, так и на получение электроэнергии, причем соотношение отбираемого пара к общей величине может быть как фиксированным, так и изменяемым. Станции, оснащенные теплофикационными турбинами, называют теплоэлектроцентралями (ТЭЦ). Необходимость отбора пара обусловлена различными условиями, предъявляемыми к пару разными потребителями. Так для промышленных нужд требуется пар с давлением порядка 1,3 - 1,5 МПа, тогда как отопительные сети должны снабжаться паром с давлением гораздо ниже 0,05 – 0,25 МПа. В первом случае отбор называют промышленным, а во втором – теплофикационным. В большинстве случаев выходной пар теплофикационных турбин имеет давление выше атмосферного, поэтому их также называют турбинами с противодавлением.

Принципиальная схема работы теплофикационной турбины несколько отличается от конденсационной. В данном случае представлена турбина и одним промежуточным отбором пара для сторонних нужд. Отобранный пар направляется в тепловой узел. Под тепловым узлом понимается некий потребитель пара, будь то бойлер для подогрева сетевой воды отопительной системы или химический реактор. Отработанный пар после теплового узла при необходимости так же подвергается конденсации и сливается с потоком, выходящим из конденсатора теплофикационной турбины. Объединенный поток воды затем направляется в котельную установку для последующего перехода в фазу перегретого пара и повторной подачи на лопатки турбины.

Турбины специального назначения, как правило, имеют каждая свою узкую сферу применения и изготовляются специально под конкретный случай. Обычно такие турбины работают на пару, образующемся в процессе работы технологического процесса на предприятии. Его параметры являются отправной точкой для подбора и расчета турбины.

Выделяют следующие подвиды специальных турбин:

Турбины с противодавлением выдают на выходе пар, давление которого выше атмосферного. Полученный пар поступает не в конденсатор (как в конденсационных турбинах), а в полном объеме направляется на технологические нужды. Паровые турбины с противодавлением получили распространение в различных областях промышленности, где требуется получение технологического пара для различных нужд. Количество электроэнергии, вырабатываемое такой турбиной, напрямую зависит от текущего потребления пара. По этой причине часто паровая турбина с противодавлением работает параллельно с конденсационной турбиной, за счет которой покрывается недостаток электроэнергии в случае повышенного потребления пара от турбины с противодавлением.

Нерегулируемый отбор, как следует из названия, производится не по предварительно установленным показателям, а по мере необходимости, и величина отбора может меняться. Обычно нерегулируемый отбор используется на конденсационных турбинах, где отводимый на промежуточных ступенях пар направляется на предварительный подогрев воды перед парогенератором.

Если отбор пара регулируемый, то его величина и давление поддерживаются постоянными. Это необходимо в случае, когда для конечного потребителя важно получать пар с заданными параметрами. На приведенной выше схеме показан распространенный случай, при котором из турбины производится промышленный (давление пара 1,3 - 1,5 МПа) и теплофикацонный (давление пара 0,05 – 0,25 МПа) отборы.

По числу корпусов (цилиндров):

Каждый цилиндр представляет собой отдельную турбину активного или реактивного действия, соединенную с остальными цилиндрами (в случае многокорпусной турбины) паропроводом. Причем роторы отдельных цилиндров могут иметь как общий вал, так и отдельный вал на каждый из цилиндров. В первом случае многоцилиндровые турбины называют одновальными, а во втором случае – многовальными.

Примеры одновальных и двухвальной турбин

Однокорпусные турбины, как правило, маломощны, в то время как многокорпусные позволяют развивать значительно большую мощность, за счет чего происходит удешевление турбины, а, следовательно, и всей установки (к примеру, электростанции), на которой эта турбина используется. Большинство современных турбин стараются делать многокорпусными.

Паровые турбины по праву заслужили свое место в современной промышленности. Их высокая эффективность определяется рядом существенных преимуществ, благодаря которым паровые турбины остаются конкурентоспособными по сей день.

К таким преимуществам относят:

Как уже говорилось, “всеядность” паровых турбин в отношении используемых топлив является одним из определяющих преимуществ. Они не зависят от поставок конкретного вида топлива и не требуют конструктивных или технологических изменений при переходе с одного вида топлива на другой. Главное – бесперебойная подача пара с заданными параметрами. Точнее, для перехода на новый вид первичного топлива изменений требует только парогенератор, если рассматривать его как составную часть агрегата. Такая гибкость позволила паровым турбинам получить широкое распространение, как в отраслевом, так и географическом смыслах.

Использование водяного пара в качестве рабочего тела также имеет ряд преимуществ, сказывающихся на эксплуатационных качествах турбин. Перегретый водяной пар, использующийся в качестве рабочего тела, не несет с собой твердых частиц, которые могут стать причиной сильного абразивного износа лопаток. Кроме того, в отличие от паровых машин, отсутствие возвратно-поступательных движений в механизме турбины также положительно сказывается на сроке службы, потому как постоянно меняющиеся с высокой периодичностью нагрузки способствуют быстрому износу подвижных деталей и могут вызвать из повреждения и разрушение.

Паровые турбины снискали большую популярность в энергетике не в малой степени из-за своей высокой эффективности, особенно развитой в многоцилиндровых турбинах, а также возможностью создавать значительные мощности и скорости вращения. При всем этом, несмотря на огромные размеры промышленных паровых турбин, они достаточно компактны. Близкое расположение лопаток, занимающих собой большую долю проточной части, позволяет рационально использовать занимаемое турбиной пространство. Эта отличительная особенность становится особенно востребованной как раз при создании паровых турбин большой мощности, которые могут достигать в длину более 50 м.

Помимо неоспоримых достоинств, паровые турбины наделены также и рядом недостатков, учет которых необходим при подборе и проектировании турбины.

Пуск в работу паровой турбины – ответственный и не быстрый процесс, так как предварительно требуется запуск в работу котельной установки для создания потока перегретого пара и приведение в работу циркуляционного контура теплоносителя (воды, переходящей в паровую фазу и далее вновь конденсирующейся). Это не позволяет в короткие сроки запускать и останавливать турбину. Кроме того, сложность конструкции требует особо тщательного подхода к вопросам выбора и проектирования. В противном случае эксплуатация паровой турбины в ненадлежащих условиях может повлечь за собой значительное сокращение срока службы, что перечеркнет одно из важных преимуществ этого типа двигателей – высокий ресурс работы.

Далее описаны методы окраски и антикоррозионной защиты во время транспортировки и хранения паровой турбины, включая вспомогательное оборудование, в течение 6 месяцев с момента отгрузки.

Работы по антикоррозионной защите

Предотвращение коррозии внутренних поверхностей и наружных обработанных поверхностей, которые не будут окрашены, осуществляется при помощи следующей антикоррозионной защиты:

| Nox-rust 366 | Антикоррозионное ингибиторное масло, разбавленный растворителем тип |

| Rust Veto Midium | Антикоррозионное ингибиторное масло, разбавленный растворителем тип |

| DIANA | Летучий антикоррозионный ингибитор |

Перечень по антикоррозионной защите

| № | Местонахождение | Наименование антикоррозионного средства | Удаление на месте |

|---|---|---|---|

| 1 | Внутренние поверхности корпуса турбины, трубная обвязка для пара и другие поверхности, контактирующие с паром | Антикоррозионное ингибиторное масло, разбавленный растворителем тип | Продувка паром (рекомендуется) |

| 2 | Внутренние поверхности корпуса подшипника, подшипников, корпуса редуктора и другие поверхности, контактирующие с маслом | Необязательно удалять антикоррозионное средство перед эксплуатацией. | |

| 3 | Узел смазки, включающий маслобак, маслонасосы, охладитель масла, масляный фильтр и т.д. | Летучий антикоррозионный ингибитор | |

| 4 | Сальниковый конденсатор | ||

| 5 | Неокрашенные наружные обработанные поверхности | Антикоррозионное ингибиторное масло, разбавленный растворителем тип | |

| 6 | Запасные части и особый инструмент | Органический растворитель |

Получаемая на роторе механическая энергия позволяет использовать турбины в качестве приводов различных механизмов, таких как насосы, компрессоры, центрифуги, вентиляторы и центробежные нагнетатели. Все эти машины, как правило, быстроходны и работают при большом числе оборотов, что делает паровые турбины особо подходящими. В то же время они могут служить приводами и тихоходных механизмов, но для этого между турбиной и механизмом включают понижающий редуктор. Такой вариант реализован в приводах гребных винтов судов, скорость которых обычно составляет величину на порядок меньше. Использование паровых турбин на судах обуславливается рядом уже рассмотренных выше преимуществ, таких как компактность, что особо актуально в ограниченном доступном месте на кораблях, и использование водяного пара в качестве рабочего тела. С помощью установок деминерализации, получение пригодной для использования в парогенераторе воды возможно в любой момент при возникновении в том необходимости.

Выработка электроэнергии – одно из самых важных применений паровых турбин. В этом случае турбина выполняет функции привода генератора переменного электрического тока. Поскольку частота тока в сетях электроснабжения строго определена и равна 50 Гц, то и скорость вращения турбины подстраивают под соответствующий генератор, чтобы на выходе тот выдавал нужное количество оборотов. Так для двухполюсного генератора подбирается скорость 3000 об/мин, а для четырехполюсного генератора – 1500 об/мин. Частота получаемого тока определяет качество работы все установки. Современные технологии позволяют контролировать выдаваемую турбиной скорость вращения вала с точностью до нескольких оборотов в минуту. Несомненным и одним из определяющих преимуществ паровых турбин в процессах получения электроэнергии является почти полная “всеядность” подобной установки в отношении первоначального топлива, расходуемого в парогенераторе. Это может быть уголь, природный газ, биогаз и т.д.

Существует целый ряд паровых турбин, для работы которых используется не специально полученный пар, а пар, образовавшийся вследствие работы других технологических процессов и установок. Такие турбины называют турбинами специального назначения. Так же возможны случаи, когда турбина работает как на свежем, так и на отработанном паре. Подобный вариант применения позволяет увеличить энергоэффективность исходного производства, где применяется турбина специального назначения, за счет рационального использования оставшейся энергии отработанного пара.

Кроме выработки электроэнергии паровые турбины также играют значительную роль в системе теплоснабжения. В этом случае используются теплофикационные турбины с одним или двумя точками отбора пара, которые называют промышленный и теплофикационный отбор. Количество отводимого пара регулируется, а конкретная величина отбора зависит от текущих потребностей теплосетей. Несмотря на то, что пар является основным продуктом теплофикационных турбин, она также вырабатывают и электроэнергию, которая может расходоваться на нужды самой теплоэлектростанции.

Одним из важнейших этапов в проектировании объектов промышленности является детальный расчет оборудования. Данный процесс отличается высокой трудоемкостью и требует проведения значительного количества вычислений. Также для проведения правильного расчета необходимо использовать справочные данные и данные, которые были получены опытным путем при проведении экспериментов. В ходе расчета выясняются и уточняются все параметры, необходимые для осуществления технологического процесса.

Задача расчета состоит в правильном определении оптимального варианта турбинного агрегата, который соответствует технологическим параметрам процесса и обладает наибольшей экономичностью. Расчет турбины ведется на основании заданных условий пара на входе и выходе из нее.

При расчете турбин наиболее важную позицию занимает тепловой расчет, в ходе которого определяются такие параметры как: общий теплоперепад, расход пара, КПД, мощность установки и т.д. Тепловой расчет начинают с построения процесса расширения пара на I-S диаграмме (диаграмма состояния воды и водяного пара) для определения начальных и конечных параметров процесса. С помощью полученных графическим методом данных производят вычисление эффективности, экономичности и конструктивных показателей турбины.

Для понимания принципов расчета паровых турбин ниже будут приведены основные расчетные зависимости для наиболее простого варианта турбины – одноступенчатой активного действия. В турбине данного типа пар единожды будет подвержен адиабатическому расширению. Зная теплосодержание (энтальпию) пара на входе в турбину и теплосодержание пара после прохождения сопел, найдем общий теплоперепад:

Hоб = i0 - iр

где:

Hоб – общий теплоперепад, кДж/кг

i0 – энтальпия пара на входе в турбину, кДж/кг

iр – энтальпия пара посте адиабатического расширения в соплах, кДж/кг

Далее, если известен расход этого пара, то становится возможным нахождение мощности турбины. Однако важно отметить, что это полная мощность, в которой не учитываются потери:

Nт = (G·Hоб)/3600

где:

Nт – общая мощность турбины, кВт

Hоб – общий теплоперепад, кДж/кг

G – расход пара, кг/час

Поскольку процесс совершения работы на лопатках совершается не в полном объеме, как и не происходит полной передачи энергии к вращающемуся валу, то эффективная мощность турбины оказывается меньше её полного значения:

Nэф = (G·Hоб)/3600·ηот

где:

Nэф – эффективная мощность турбины, кВт

Hоб – общий теплоперепад, кДж/кг

G – расход пара, кг/час

ηот – относительный эффективный КПД турбины

Если паровая турбина используется для выработки электрической энергии, то вводится характеристика – электрическая мощность, отражающая количество работы, идущей непосредственно на выработку электроэнергии. Она связана с эффективной мощностью через следующее уравнение:

Nэл = Nэф·ηэг·ηр

Где:

Nэл – электрическая мощность на клеммах генератора, кВт

Nэф – эффективная мощность турбины, кВт

ηэг –КПД электрогенератора

ηр –КПД понижающего редуктора (ηрберется равным 1 если вал турбины напрямую соединен с валом генератора)

Если из уравнения для эффективной мощности турбины Nэф выразить переменную расхода пара G, то получится расчетная формула для рассмотренной величины. С помощью данной формулы можно оценивать необходимый расчет пара для обеспечения выработки предварительно заданной мощности.

G = (Nэф·3600)/(ηт·Hоб)

Если проделать операцию, аналогичную описанной выше, то получится уравнение, с помощью которого становится возможной оценка необходимого количества пара уже для создания предварительно заданной мощности на клеммах электрогенератора:

G = (Nэф·3600)/(Hоб·ηот·ηэг·ηр)

Важным параметром в турбине является угол наклона лопатки к плоскости вращения диска, несущего эти лопатки. Эта величина находится в зависимости от окружной скорости лопаток и скорости потока пара, падающего на лопатки, и выражается следующим уравнением:

u/c = cos(α)/2

где:

u – окружная скорость лопаток, м/с

c – скорость потока пара, м/с

α – угол наклона лопаток а оси несущего их диска

Максимальное использование энергии пара было бы при угле α=0, но добиться такого значения практически невозможно, поэтому данный параметр обычно берут из промежутка от 12 до 220, что соответствует значениям скоростей u/c из промежутка от 0,465 до 0,49.

В одноступенчатой турбине скорость потока пара, падающего на лопатки, совпадает со скоростью истечения пара из входных сопел, которая может быть рассчитана по формуле:

Сис = 44,75·φ·√[(H0 + (с²вх)/2003)]

где:

Cис – скорость истечения пара из сопла, м/с

φ – скоростной коэффициент, учитывающий потери (берется из промежутка от 0,93 до 0,98 в зависимости от степени обработки сопел)

H0 – адиабатический теплоперепад на сопле, кДж/кг

Свх – скорость входа пара в сопло, м/с

Зная окружную скорость лопаток, можно определить число оборотов ротора турбины:

n = (60·u) / (π·d)

где:

n – скорость вращения ротора, об/мин

u – окружная скорость лопаток, м/с

d – средний диаметр венца лопаток, м

Для наглядности приведем решения несложных задач:

Задача 1

Одноступенчатая турбина активного действия соединена с электрогенератором через понижающий редуктор. В турбину продается пар с температурой t0=280°C под давлением P0=1,6 МПа. Противодавление турбины составляет Pпр=0,12 МПа. Электрогенератор развивает на клеммах мощность Nэ=90 кВт. Необходимо рассчитать требуемый расход пара. КПД турбины принять равным ηт=0,7, КПД редуктора - ηр=0,95, КПД генератора - ηг=0,94.

Решение:

Воспользуемся диаграммой состояния воды и водяного пара и определим энтальпию пара на входе в турбину. Энтальпия пара при t0=280°C0 и P0=1,6 МПа приблизительно равна:

i0 = 2990 кДж/кг

Поскольку пар подвергается адиабатическому расширению только в сопле, а на лопатках активной турбины изменения давления не происходит, то противодавление турбины можно принять равным давлению пара после прохождения сопел. Исходя из этого, вновь воспользуемся диаграммой состояния воды и водяного пара и определим его теплосодержание после адиабатического расширения:

i1 = 2420 кДж/кг

Далее мы можем найти общий теплоперепад на турбине:

H0 = i0 - i1 = 2990 - 2420 = 570 кДж/кг

Теперь можно воспользоваться формулой связи расхода пара и мощности на клеммах электрогенератора и найти искомую величину:

G = (Nэ·3600) / (H0·ηт·ηр·ηг) = (90·3600) / (570·0,7·0,95·0,94) = 909,33 кг/час

Также можно определить удельный расход пара на выработку одного кВт мощности:

Gу = G / Nэ = 909,33 / 90 = 10,1 кг/(кВт·час)

Задача 2

Основываясь на данных предыдущей задачи, определить скорость вращения вала турбины и необходимое передаточное отношение редуктора, связывающего турбину и двухполюсной электрогенератор. Средний диаметр венца лопаток составляет d=0,7 м. Угол наклона сопла α=200. Скоростной коэффициент принять равным φ=0,96.

Решение:

Определим оптимальное соотношение окружной скорости лопаток и скорости потока пара по формуле:

u/c = cos(α)/2 = cos(20)/2 = 0,47

Перед тем как найти окружную скорость лопаток, необходимо рассчитать действительную скорость пара на выходе из сопел. Для этого воспользуемся формулой (входной скоростью пара на сопла пренебрегаем и полагаем ее равной 0), взяв из прошлой задачи значение H0=570 кДж/кг:

с = 44,75·φ·√(H0) = 44,75·0,96·√570 = 1025,66 м/сек

Теперь, используя полученное значение скорости потока пара, определим окружную скорость лопаток турбины:

u = [(cos(α))/2]*c = 0,47*1025,66 = 482,06 м/сек

Далее становится возможным определение числа оборотов вала турбины:

n = (60*u)/(π*d) = (60*482,06)/(3,14*0,7) = 13159 об/мин

В нашем случае электрогенератор двухполюсной, поэтому его число оборотов ротора должно равняться 3000 в минуту. Исходя из этого, найдем необходимое передаточное число редуктора:

i = 3000/13159 ≈ 1/4,4

Далее рассмотрим тепловой расчет простого турбинного агрегата (вычисление основных параметров) путем решения несложных задач.

Задача 1.

На турбину подается пар с давлением P0 = 4 МПа и температурой T0 = 380 °C. После прохождения турбины пар расширяется и его давление снижается до P1 = 0,7 МПа. Необходимо определить общий теплоперепад турбины Hоб.

Решение:

Для решения данной задачи воспользуемся диаграммой состояния воды и водяного пара (I-S диаграммой). Отметив на диаграмме точки с начальными и конечными значениями пара, мы определим энтальпии пара i0 и i1 , которые соответствуют следующим показателям:

i0 = 3185 кДж/кг

i1 = 2835 кДж/кг

Зная значения энтальпии, определим общий теплоперепад в турбине следующим образом:

Hоб = i0-i1 = 3185-2835 = 350 кДж/кг

Задача 2.

Необходимо установить мощность Nэ одноступенчатой конденсационной турбины, рассчитанной на следующие параметры свежего пара: расход G = 1675 кг/час, давление P0 = 1,5 МПа, температура T0 = 210 °C, давление в конденсаторе Pk = 0,3 МПа. КПД турбины ŋоt = 0,8.

Решение:

Первоначально построим процесс расширения пара на диаграмме I-S и определим общий теплоперепад на турбине.

Hоб = i0-ik = 2823-2196 = 627 кДж/кг

Затем найдем мощность турбины, преобразовав формулу для нахождения расхода пара:

Nэ = (G·Hоб)/(3600·ŋоt) = (1675·627)/(3600·0,8) = 365 кВт.

Задача 3.

Необходимо определить относительный эффективный КПД (ŋоt) и расход пара турбины, зная следующие параметры ее работы: давление и температура на входе P0 = 8 МПа, T0 = 450 °C; конечное давление пара Pk = 1,6 МПа. Мощность турбины принять Nэ = 2200 кВт. Механический КПД турбины принять равным ŋм = 0,98, а относительный внутренний КПД ŋвн = 0,8.

Решение:

Обратившись к диаграмме состояния воды и водяного пара, мы сможем построить процесс расширения пара в турбине и определить параметры на входе и выходе из нее. Значения энтальпии пара на входе и выходе равны соответственно:

i0 = 3275 кДж/кг

ik = 2859 кДж/кг

Искомую величину КПД можно определить согласно следующему соотношению:

ŋоt = ŋт·ŋвн·ŋм = 0,86·0,8·0,98 = 0,67

Где:

ŋт – теоретический КПД, определяемый следующим образом:

ŋт = (i0-ik)/(i0-i’k) = (3275-2859)/(3275-2791,7) = 0,86·100 = 86 %

где:

i’k – энтальпия пара при давлении Pk =1,6 МПа (определяется по таблице), кДж/кг.

Для расчета расхода пара необходимо найти общий теплоперепад на турбине:

Hоб = i0-i1 = 3275-2859 = 416 кДж/кг

Теперь найдем расход пара на турбине, используя формулу:

G = Nэ/(Hоб·ŋоt) = 2200/(416·0,67) = 7,9 кг/с

Задача 4.

Для получения одновременно тепловой и электрической энергии на теплоэлектростанции эксплуатируются два типа паровых турбин: с противодавлением и конденсационная, общей производимой электрической мощностью Nэ = 7500 кВт. На турбины подается пар с давлением P0 = 4,5 МПа и температурой Т0 = 400 °C. Расход пара на турбину с противодавлением составляет Gп = 8,3 кг/с, а давление на выходе из турбины Pп = 0,16 МПа. На выходе из конденсационной турбины значение давления пара имеет следующее значение Pk = 0,07 МПа. Необходимо определить мощность каждой турбины и расход пара на конденсационной турбине. Относительный эффективный КПД турбины принять ŋоt = 0,75.

Решение:

По диаграмме состояния воды и водяного пара найдем общий теплоперепад на каждой из турбин, аналогично приведенным выше задачам.

Hоб п = i0-iп = 3210-2512 = 698 кДж/кг

Hоб к = i0-iк = 3210-2388 = 822 кДж/кг

Определим электрическую мощность турбины с противодавлением, выразив ее из формулы расхода пара:

Nэп = Gп·Hоб·ŋоt = 8,3·698·0,75 = 4345 кВт.

Теперь вычислим мощность конденсационной паровой турбины вычтя из общей электрической мощности электрическую мощность турбины с противодавлением:

Nэк = Nэоб-Nэп = 7500-4345= 3155 кВт

Также определим расход пара на конденсационной турбине:

Gк = Nэк/(Hобк·ŋоt) = 3155/(822·0,75) = 5,12 кг/с.

Задача 5.

Известно, что отдельная ступень турбины имеет относительный КПД ηoi = 0.85, а теплоперепад на ней составляет H0ст =100 кДж/кг. Нужно определить необходимое количество таких ступеней для турбины, работающей в области перегретого пара, общий теплоперепад которой составляет H0=1000 кДж/кг. Принять, что все ступени идентичны и обладают идентичными параметрами.

Решение:

Проведем ориентировочный расчет коэффициента возврата теплоты qt. Учитывая, что число ступеней нас не известно, предварительно примем их число z равное 10:

qt = kt · (1-ηoi) · H0 · [(z-1)/z]

Где kt –расчетный коэффициент, для турбины, работающей на перегретом пару, равный 5,8·10-4. После преобразований получим:

qt = 5,8 · 10-4 · (1-0,85) · 1000 · [(10-1)/10] = 0,0783

Теперь, зная предварительное значение коэффициента возврата теплоты, можно определить уточненное значение числа ступеней по формуле:

z = [H0 · (1+qt)] / H0ср = [1000·(1+0,0783)] / 100 = 10,783

Полученное значение z округляем в большую сторону и получаем искомую величину z равную 11.

Задача 6.

Диафрагма промежуточной ступени турбины оснащена лабиринтным уплотнением со следующими характеристиками: диаметр уплотнения dу=0,2 м, зазор уплотнения составляет δу=0,4 мм, а количество гребней Z=7. Пар перед ступенью имеет температуру Т1=400°C и давление P1=1,6 МПа, которое после ступени падает до P2=1,4 МПа. Необходимо рассчитать величину потерь G через уплотнение, при этом коэффициент расхода μу принять равным 0,91.

Решение:

Достаточно больше число гребешков z=7 позволяет использовать упрощенную формулу расчета величины потерь:

G = μy · Fy · √(1-ϵy²)/z · √p1/v1

Где:

Fу – площадь зазора уплотнения, м2

εу – отношение давлений по разные стороны от уплотнения p2/p1 = 1,4/1,6 = 0,875;

v1 – удельный объем, м3/кг.

Площадь зазора уплотнения можно определить исходя из имеющихся геометрических параметров уплотнения, указанных в условии задачи, по формуле:

Fy = π · dy · δy = 3,14·0,2·0,4· 10-3 = 0,2512·10-3 [м²]

Величину удельного объема можно определить по i-s диаграмме, и для P1=1,6 МПа и T1=400°C удельный объем составит v1=0,19 м3/кг.

Рассчитаем искомую величину потерь:

G = 0,91 · 0,2512· 10-3 · √(1-0,875²)/7 · √(1,6·106)/0,19 = 0,121 кг/с

Задача 7.

Дана турбина, номинальному режиму работы которой соответствуют следующие параметры: температура на входе Tн0=800 °C, давление на входе Pн0=1 МПа, расход пара G0=200 кг/сек, а давление пара на выходе Pк0=0,1 МПа. Вследствие реорганизации производства были изменены рабочие параметры турбины, так расход увеличился до G1=210 кг/сек., а температура упала до Тн1=750°C. Какое давление пара на входе Pн1 необходимо обеспечить при изменившихся условиях, чтобы обеспечить неизменное давление пара выходе, то есть Pк1=Pк0.

Решение:

Искомую величину можно определить, воспользовавшись следующим соотношением:

G1/G0 = √(Pн1²-Pк1²)/(Pн0²-Pк0²) · √Tн0/Tн1

Выразим из данного выражения давление на входе Pн1 и рассчитаем его:

Pн1 = √(G1/G0)² · (Pн0²-Pк0²) · Tн1/Tн0 + Pк1² = √(210/200)²·(1²-0,1²) · (750+273)/(800+273) + 0,1² = 1,025 МПа

| Положение нагрузки | Название оборудования | Статическая нагрузка (кг) | Динамическая нагрузка (кг) | |||

|---|---|---|---|---|---|---|

| Верикальная (±) | Горизонтальная (±) | Осевая (±) | Другие Сила вакуума (±) |

|||

| А1 | Паровая турбина с плитой основания | 750 | 1125 | 187 | 75 | 265 |

| А2 | 750 | 1125 | 187 | 75 | 265 | |

| А3 | 750 | 1125 | 187 | 75 | 265 | |

| А4 | 750 | 1125 | 187 | 75 | 265 | |

| А5 | 750 | 1125 | 187 | 75 | 265 | |

| А6 | 750 | 1125 | 187 | 75 | 265 | |

| А7 | 750 | 1125 | 187 | 75 | 265 | |

| А8 | 750 | 1125 | 187 | 75 | 265 | |

| А9 | 750 | 1125 | 187 | 75 | 265 | |

| А10 | 750 | 1125 | 187 | 75 | 265 | |

| А11 | 750 | 1125 | 187 | 75 | 265 | |

| А12 | 750 | 1125 | 187 | 75 | 265 | |

| А13 | 750 | 1125 | 187 | 75 | 265 | |

| А14 | 750 | 1125 | 187 | 75 | 265 | |

| Итого | 10500 | 3710 | ||||

Примечание:

1. Вертикальная динамическая нагрузка включает статическую нагрузку

| Тип | паровая |

| Теплопроизводительность на выходе | 32 300 кВт |

| Мощность на низкоскоростной муфте | 13 200 кВт |

| Давление перед быстродействующим клапаном | 42 бар (абс.) |

| Температура перед быстродействующим клапаном | 435°С |

| Расход пара Давление на выходе Температура на выходе |

53,1 т /ч 9,8 кПа (абс.) 45,4°С |

Редуктор

| Число оборотов | 3000 об/мин |

| Тип | паровая |

| Теплопроизводительность на выходе | 15 750 кВт |

| Мощность на низкоскоростной муфте | 6 000 кВт |

| Давление перед быстродействующим клапаном | 34 бар (абс.) |

| Температура перед быстродействующим клапаном | 435°С |

| Расход пара | 25,4 т /ч |

| Давление на выходе | 9,9 кПа (абс.) |

| Температура на выходе | 45,6°С |

Редуктор

| Число оборотов | 3000 об/мин |

Объем поставки для каждой турбины:

Опция:

Техническое описание

Турбина

| Номинальная мощность турбины Максимальная мощность |

12000 кВт 13200 кВт |

| Частота вращения турбины Давление пара на входе |

3000 об/мин 42 бар (абс) |

| Температура пара на входе Расход пара на входе |

435°С ≈ 53 тонны / час |

| Давление пара на выходе Требуемое кол-во охлаждающей воды |

0.098 бар (абс) ≈3200 тонн / чаc |

Температура охлаждающей воды

| нормальная | 32°С |

| максимальная | 33°С |

| Температура питательной воды парового котла | 143°С |

| Расход пара при номинальной мощности | 4,42 кг/кВт*час |

Система нагрева:

| Нагреватель низкого давления | 1 шт. |

| Нагреватель высокого давления | 1 шт. |

Генератор

| Номинальная мощность Коэффициент мощности |

12 МВт 0.8 |

| Номинальное напряжение Частота тока |

6,6 кВ или 11 кВ 50 Гц |

| Частота вращения вала генератора | 3000 об/мин |

| Класс изоляция Тип возбуждения |

F статическое |

Объем поставки турбины

Объем поставки генератора:

Техническое описание.

Турбина

| Номинальная мощность турбины Максимальная производительность |

6000 кВт 6600 кВт |

| Частота вращения турбины Давление пара на входе |

3000 об/мин 34 бар (абс) |

| Температура пара на входе Расход пара на входе |

435°С ≈ 28,8 тонны / час |

| Давление пара на выходе Требуемое кол-во охлаждающей воды |

0.099 бар (абс) ≈1850 тонн / чаc |

Температура охлаждающей воды

| нормальная | 32°С |

| максимальная | 33°С |

| Температура питательной воды парового котла | 105°С |

| Расход пара при номинальной мощности | 4,8 кг/кВт*час |

Система нагрева:

| Нагреватель низкого давления | 1 шт. |

Генератор

| Номинальная мощность Коэффициент мощности |

6 МВт 0.8 |

| Номинальное напряжение Частота тока |

6,6 кВ или 11 кВ 50 Гц |

| Частота вращения генератора | 3000 об/мин |

| Класс изоляция Тип возбуждения |

F статическое |

Объем поставки турбины

Объем поставки генератора:

Со времени, когда ручной труд перестал удовлетворять возрастающим потребностям человека, начался активный поиск альтернативных источников механической силы, которую можно было бы использовать. Было создано ветряное и водяное колесо, которое позволило использовать энергию ветра и воды. Уже это позволило автоматизировать некоторые виды работ, ранее выполняемых вручную. Но все эти изобретения не позволяли развивать больших механических усилий.

Эпоха индустриализации поставила перед человечеством ультиматум: новый источник энергии или стагнация. Настоящим прорывом стала возможность использовать энергию водяного пара. Потенциал пара был очевиден, ведь его легко получить, используя лишь воду и огонь, с ним легко работать, в отличие от той же молнии, а сокрытая в нем энергия явно превышает энергию той же текущей воды. Для подчинения силы пара необходимо было только придумать способ, как перевести заключенную в нем потенциальную энергию в полезную механическую работу. Два изобретения определили вектор развития науки и техники того времени на несколько десятилетий вперед. Это были паровая машина и паровая турбина.

Первой была создана паровая машина, которая во второй половине 18 века стала основным двигателем промышленности, как в прямом, так и в переносном смысле. Но новые возможности породили новые желания, удовлетворить которые паровым машинам стало не под силу уже к концу 19 века. Требовались большие мощности и большие скорости. Паровые машины нашли свою нишу применения, а в авангарде двигателей больших мощностей их заменили паровые турбины.

Сам принцип, по которому осуществляется работа паровой турбины, был известен еще как минимум 2000 лет назад, когда на примере того же шара Герона (полый металлический шар, внутрь которого подается пар, который далее истекает наружу через изогнутые трубки, чем приводит шар во вращательное движение) была показана принципиальная возможность получения механического движения с использованием энергии пара. Создание даже простейшей рабочей паровой турбины потребовало от человечества обширных знаний, как и передовых технологий. Без продвинутой металлургии невозможно создать вращающуюся с огромной скоростью (более 4000 об/мин) конструкцию, на которой должны быть установлены в строго определенном положении тонкие лопатки одинаковой формы. Также требуются глубокие знания по теории течения газов и жидкостей и так далее. Но, несмотря на все трудности, технология паровых турбин была разработана и позволила значительно продвинуть многие другие области науки и техники.

В первую очередь паровые турбины применялись в тех случаях, где не справлялись паровые машины, а также заменяли их в случаях, когда паровые машины оказывались слишком неэффективными. Можно было бы предположить, что наступит закат и эры паровых турбин, однако открытие и начало использования другого, гораздо более перспективного источника энергии - электрического тока – дало перовым турбинам второе дыхание. Для выработки электроэнергии в больших масштабах паровые турбины подходят как нельзя кстати. С их помощью возможно превращение энергии, выделяющейся при сгорании простых и доступных видов топлив, сперва в потенциальную энергию пара, затем в механическую энергию вращения вала турбины, а под конец уже в энергию электрического тока путем подсоединения вала турбины к динамо-машине.

Но, несмотря на все преимущества от использования пара, со времен шара Герона и до 19 века все изобретения, использующие кинетическую и потенциальную энергию пара, воспринимались не более как забавные технические игрушки, непригодные для использования в промышленности. Одной из первых ласточек новой эры стали простейшие паровые турбины, применявшиеся на лесопилках в США в 1883-1885 годах. Они служили в качестве приводов дисковых пил. Пар подавался к турбине через ось, после чего расширялся и поступал в радиально расположенные трубы, заканчивающиеся изогнутым наконечником. Эффективность таких машин была невысокой, но, что примечательно, для их работы использовались отходы лесопильного производства, которых было в достатке, что позволяло экономить на топливе, пуская в работу малопригодный материал. Тем не менее, эти турбины не получили широкого распространения в силу ряда недостатков, что не позволило им значительно повлиять на развитие паровых турбин в целом.

Сдвиг с мертвой точки же во многом произошел благодаря шведскому инженеру Карлу Густаву Патрику де Лавалю. Он вложил немалые средства в разработку турбин активного типа и уже в 1893 году на выставке в Чикаго представил рабочую турбину мощностью в 5 л.с. со скоростью вращения 30000 об./мин. С приемлемыми рабочими параметрами, эта турбина являлась наглядным примером того, что подобный вид паровых машин может и должен быть использован в промышленности. Однако нашелся один недостаток, серьезно ограничивший ее распространение. Такая турбина подразумевала использование понижающего редуктора из-за огромной рабочей скорости вращения, но на тот момент как раз ввиду отсутствия машин с подобными скоростями, редукторы выпускались в основном одноступенчатыми, не рассчитанными на подобные входные скорости. Не редко выходило так, что диаметр шестерни редуктора значительно превышал размеры самой турбины. Пусть детище де Лаваля и не смогло стать флагманом нового турбинного оборудования, но в ходе его разработки шведским инженером были выявлены и устранены многие технические проблемы, был заложен фундамент для дальнейшего совершенствования.

Другим человеком, внесшим весомый вклад, был англичанин Чарльз Алджерон Парсонс. Будучи талантливым инженером и изобретателем, а также сыном лорда по совместительству, Чарльз имел все возможности, как для изобретательской деятельности, так и для создания реальных машин по своим проектам. В 1884 году создается первая многоступенчатая реактивная турбина, предназначающаяся для совместной работы с электрическим генератором. Несмотря на небольшую мощность всего в 6 л.с., она показала всю перспективность использования паровых турбин для получения электрического тока. Парсонс продолжил работать над улучшениями, и уже к 1889 году общее число произведенных турбин достигло 300 штук при мощности до 100 л.с.

К началу двадцатого века Англия, не в последнюю очередь благодаря Чарльзу Парсонсу, занимала первое место в мире по производству и применению паровых турбин. В то же время передовые инженеры других стран осознали всю важность и необходимость этого изобретения для стремительно развивающейся энергетики. В дальнейшем внедрение и развитие паровых турбин только ширилось и ускорялось, но основа концепции практического получения механической энергии при помощи паровой турбины была заложена именно на рубеже девятнадцатого и двадцатого веков.

Технические характеристики

| Рабочие условия | Расчетный | Конструктивные параметры | |||

|---|---|---|---|---|---|

| Выходная мощность (кВт) | 350 | Тип турбины: Горизонтальная Кол-во ступеней: Одна ступень Диаметр колеса: 600 мм Сальниковое уплотнение: Карбон Тип подшипников: Радиальный: скольжение Упорный: шариковый |

|||

| Скорость турбины (об/мин) | 3000 | ||||

| Скорость привода (об/мин) | 3000 | ||||

| Потребление пара (т/ч) | 6.5 | ||||

| Расход пара (кг/ч/кВт) | 18.57 | ||||

| Ручной клапан (открыт/закрыт) | 0/1 | ||||

| Параметры пара | Расч. | Норм. | Материалы: | ||

| Давление на входе (МПа изб.) | 3.7 | 3.3 | Клапан экстренного торможения SCPH2 Паровая коробка SCPH2 Выпускная камера SCPH2 Вал турбины SCM440 Диск турбины SF590B Рабочая лопатка SUS410J1 Патрубок SUS403 Радиальный подшипник S25C, WJ1 Упорный шариковый подшипник #6309 Сальниковое уплотнение Карбон Корпус подшипника FC200 |

||

| Температура на входе (°C) | 400 | 390 | |||

| Давление на выходе (МПа изб.) | 0.3 | 0.1 | |||

| Температура на выходе (°C) | 370 | 268 | |||

| Давление охлажд. воды (МПа изб.) | менее 1.0 | ||||

| Температура охлажд. воды (°C) | 60 | 32 | |||

| Количество охлажд. воды (т/ч) | 1.5 | ||||

| Модель управляющего устройства | PG-D | ||||

| Диапазон регулировки скорости | 85%-105% | ||||

| Переключатель скоростей | Ручной | ||||

| Удаленное отключение | Нет | ||||

| Доп. оборудование: | |||||

| Система смазки Турбинное масло Объем масла |

Маслоразбрызгивающее кольцо ISO VG46 10 л |

Ручной регулирующий клапан 1 комп. Масленка постоянного уровня 2 комп. Паропровод (внутри турбины) 1 комп. Трубопровод охл. воды (внутри турбины) 1 комп. Дренажный клапан: для аварийного клапана 1 комп. для выпускной камеры 1 комп. Охлаждающая вода: клапан на входе 1 комп. Смотровое окно 1 комп. Температурный датчик: Подшипник биметалл ∅100 2 комп. Тахометр механического типа 1 комп. |

|||

| Фланцевое соединение | Размер | Класс | Исп | ||

| Пар на входе | 80 мм | ANSI 300 LB | RF | ||

| Пар на выходе | 250 мм | ANSI 150 LB | RF | ||

| Дренаж (вход) | 20 мм | ANSI 300 LB | RF | ||

| Дренаж (выход) | 20 мм | ANSI 150 LB | RF | ||

| Охлаждающая вода (вход/выход) | 20 мм | ANSI 150 LB | RF | ||

| Размещение | В помещении | ||||

| Температура окр. среды | Макс. 40 °C | ||||

| Класс опасности | нет | ||||

| Вес турбины | 1300 кг | Специальные инструменты: | |||

| Автоматический запуск без участия оператора | нет | Привод для устройства отключения превышения скорости 1 комп. | |||

Технические данные:

Расположение турбины: горизонтальная

Число ступеней: одна ступень, двухрядная

Диаметр рабочего колеса: 600 мм

Мощность нормальная: 135 кВт

Мощность расчетная: 160 кВт

Скорость: 1450 об/мин

Частота вращения отключения: 1751 об/мин

Максимально допустимая продолжительная частота вращения: 1523 об/мин

Минимально допустимая продолжительная частота вращения: 1233 об/мин

Направление вращения - по часовой стрелке, если смотреть со стороны регулятора

Давление пара на входе: макс. 47,5 кг/см², норм. 39,5 кг/см²

Температура пара на входе: макс. 440 °C, норм. 371 °C

Расход пара: макс. 43,79 кг/кВт-ч, норм. 42,00 кг/кВт-ч

Давление пара на выходе: 3,86 кг/см²

Давление гидроиспытания: вход 75,2 кг/см², выхлоп 7,5 кг/см²

Охлаждающая вода: давление 3 кг/см², расход 1,5 м3/ч

Регулятор скорости: Woodward TG-13 (диапазон скоростей 85-105%)

Температура окр. среды: от 0 до +40 °C

Примерный вес турбины: 1200 кг

Упаковка: экспортная (деревянный ящик), для хранения на улице более 6 мес.

Гарантийный срок: 12 месяцев с даты ввода в эксплуатацию, но не более 18 месяцев с даты поставки.

Объем поставки:

- собственно паровая турбина

- аварийный стопорный клапан со стрейнером

- регулирующий клапан

- регулятор в сборе

- устройство выключения при превышении скорости с ручным рычагом

- защитный кожух

- дренажный вентиль для турбины

- приборы

- запасные части для пуска

- специальный инструмент

Состав запасных частей для пуска:

уплотнительная набивка для аварийного стопорного клапана, уплотнительная набивка для регулирующего клапана, уплотнительная набивка для ручного дроссельного клапана

Специальный инструмент:

инструмент для регулировки устройства выключения при превышении скорости

Материалы:

Материалы полностью соответствуют применявшимся ранее материалам для изготовления для изготовления турбины. В связи с изменениями и дополнениями стандартов JIS (по сравнению с 1977 годом), материалы могут быть заменены на более современные аналоги. Конкретный перечень материалов будет доступен при заказе. При изготовлении паровой турбины, клапанов, приборов и комплектующих применение материалов из КНР не допускается.

Документация:

Тип турбины: одноступенчатая, одноклапанная, осевая, противодавленческая турбина с понижающим редуктором.

Основное оборудование: только турбина со свободным валом + понижающий редуктор.

Система смазочного масла: автоматическая система смазочного масла (масляная ванна).

Не входят в объем поставки: рама основания выходного вала, приборная панель.

Характеристики турбины:

Сальниковое уплотнение: carbon набивка

Выходная мощность: макс. 171.5кВт, норм. 163кВт

Частота вращения: 3600 об/мин

Давление пара на входе: 4.3 МПа абс.

Температура пара на входе: 340 гр. С

Расход пара на входе: макс. 3.22 т/ч, норм. 3.12 т/ч

Давление пара на выходе: 0.5 МПа абс.

| № п/п | Наименование оборудования | Кол-во, шт. |

| 1. | Ротор турбины | 2 комп. |

| 2. | Подшипник редуктора | 2 комп. |

| 3. | Подшипник турбины | 2 комп. |

| 4. | Carbon набивка | 2 комп. |

| 5. | Масляное уплотнение турбины | 2 комп. |

| 6. | Масляное уплотнение редуктора | 2 комп. |

| 7 | Патрубок | 2 комп. |

| 8. | Регулятор ESV | 2 комп. |

| 9. | Муфта | 2 комп. |

| Кол-во ступеней | 1 |

| Тип насоса по API | BB1 |

| Применимый стандарт | API610 6TH |

| Маслёнка постоянной смазки | Для корпуса подшипника насоса |

| Газовый сапун | Для корпуса подшипника насоса |

| Муфта | Для насоса и привода |

| Применимый стандарт | API610 6TH |

| Защита муфты | Для насоса и привода |

| Плита-основание | |

| Уплотнение вала | Для насоса |

| Вспомогательная трубная обвязка | |

| Соединение корпуса для трубной обвязки | B.W. (сварка встык) |

| Вспомогательное соединение для промывки / вспомогательное | B.W. |

| Материал трубной обвязки для промывки / вспомогательное | SUS316TP |