История кожухотрубных теплообменников

Впервые аппараты такого рода были разработаны в самом начале ХХ века, когда у тепловых станций возникла потребность в теплообменниках, обладающих большой поверхностью теплообмена, и способных работать при достаточно высоком давлении.

Сегодня кожухотрубные теплообменники используются в качестве подогревателей, конденсаторов и испарителей. Опыт многолетней эксплуатации, многочисленные конструкторские разработки привели к значительному усовершенствованию их конструкции.

Варианты исполнения

Со временем кожухотрубные теплообменники получили широчайшее применение. Это определялось простотой и надежностью конструкции, а также большим числом возможных вариантов исполнения, подходящих для различных условий эксплуатации, в том числе:

вертикальное или горизонтальное исполнение теплообменника, кипение или конденсация, однофазные потоки теплоносителя на горячей или холодной стороне аппарата;

возможный рабочий диапазон давлений от вакуума до довольно высоких значений;

возможность изменения перепадов давления в широких пределах по обеим сторонам теплообменной поверхности как следствие большого числа вариантов конструкций.

возможность удовлетворения требований по термическим напряжениям, не повышая существенно стоимость аппарата;

размеры аппаратов - от маленьких до самых больших, до 6000 м²;

материалы могут быть подобраны в зависимости от требований к коррозии, давлению и температурному режиму, с учетом их соответствующей стоимости;

поверхности теплообмена могут быть использованы как внутри труб, так и снаружи;

возможность доступа к пучку труб для их ремонта или очистки.

Однако широкие области применения кожухотрубных теплообменников при подборе наиболее подходящих вариантов для каждого конкретного случая не должны исключать и поиск альтернативных вариантов.

Составные части

Составные части кожухотрубных теплообменников: пучки труб, укрепленные в трубных решетках, крышки, кожухи, патрубки, камеры и опоры. Трубное и межтрубное пространства в них чаще всего разделены перегородками.

Принципиальные схемы и типы

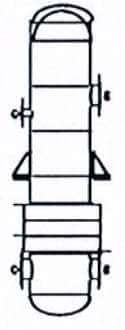

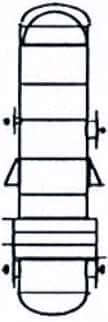

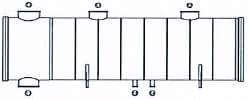

Принципиальные схемы наиболее широко распространенных типов кожухотрубных теплообменников представлены на рисунке:

Кожух теплообменника - это труба, сваренная из стальных листов. Различие кожухов состоит главным образом в способе соединения корпуса с трубной решеткой и с крышками. Толщину стенки кожуха выбирают в зависимости от рабочего давления среды и его диаметра, но в основном принимают не менее 4 мм. К кромкам кожуха посредством фланцев приваривают крышки или днища. Снаружи к кожуху крепятся опоры аппарата.

В кожухотрубных теплообменниках общее эффективное сечение межтрубного пространства обычно больше в 2-3 раза, чем соответствующее сечение труб. Поэтому независимо от разности температур теплоносителей и их фазового состояния общий коэффициент теплопередачи лимитируется поверхностью межтрубного пространства и остается невысоким. С целью его повышения устанавливают перегородки, что увеличивает скорость теплоносителя и повышает эффективность теплообмена.

Пучок труб закрепляется в трубных решетках различными методами: с помощью разбортовки, развальцовки, запайки, заварки или сальниковыми креплениями. Трубные решетки привариваются к кожуху (Тип 1 и 3), либо зажимаются болтами между фланцами крышки и кожуха (Тип 2 и 4), или же соединяются болтами лишь с фланцем (Тип 5 и 6). В качестве материала для решетки используется обычно листовая сталь, толщина которой должна быть не меньше 20 мм.

Данные теплообменники различаются по конструкции: жесткой (Тип 1 и 10), полужесткой (Тип 2, 3 и 7) и нежесткой (Тип 4, 5, 6, 8 и 9), по способу движения теплоносителя - многоходовые и одноходовые, прямоточные, поперечноточные и противоточные, и по способу расположения – вертикальные, горизонтальные и наклонные.

На рисунке Тип 1 представлен одноходовой теплообменник жесткой конструкции с прямыми трубками. Кожух жестко связан с трубками решетками, возможность компенсации тепловых удлинений отсутствует. Конструкция таких аппаратов проста, но их можно применять только при не очень большой температурной разности между пучком труб и корпусом (до 50°C). Кроме того, коэффициент теплопередачи в аппаратах такого типа низок, потому что скорость теплоносителя в межтрубном пространстве невысока.

В кожухотрубных теплообменниках сечение межтрубного пространства обычно в 2-3 раза больше, чем соответствующее сечение труб. Поэтому на общий коэффициент теплопередачи влияет не столько разность температур теплоносителей или их фазовое состояние, напротив, он лимитируется поверхностью межтрубного пространства и остается невысоким. С целью его повышения в межтрубном пространстве делают перегородки, что несколько увеличивает скорость теплоносителя и тем самым повышает эффективность теплообмена.

Перегородки, установленные в межтрубном пространстве, увеличивая скорость теплоносителя, повышают коэффициент теплоотдачи.

В парожидкостных теплообменниках обычно в межтрубном пространстве пропускают пар, а жидкость идет по трубам. При этом разность температур труб и стенки корпуса обычно очень велика, что требует установки различного вида компенсаторов. В этих случаях используют линзовые (Тип 3), сильфонные (Тип 7) сальниковые (Тип 8 и 9), компенсаторы.

Однокамерные теплообменники с W - или чаще U -образными трубами также эффективно устраняют тепловые напряжения в металле. Их целесообразно использовать при высоких давлениях теплоносителей, так как в аппаратах высокого давления крепление труб в решетках – операции дорогие и технологически сложные. Однако теплообменники с гнутыми трубами также не получили широкого распространения в связи с трудностью получения труб с различными радиусами изгиба, сложностью замены гнутых труб и проблемами, возникающими при их очистке.

Конструкция теплообменника, предусматривающая жесткое крепление одной трубной решетки и свободное перемещение второй, более совершенна. В этом случае устанавливается дополнительная внутренняя крышка, которая относится непосредственно к трубной системе (Тип 6). Незначительное удорожание аппарата, связанное с увеличением диаметра корпуса и изготовлением второго, дополнительного, днища, оправдывается надежностью в эксплуатации и простотой конструкции. Такие аппараты называют теплообменниками «с плавающей головкой».

Теплообменники поперечного тока (Тип 10) отличает повышенный коэффициент теплоотдачи, так как теплоноситель в межтрубном пространстве движется поперек пучка труб. В некоторых видах таких теплообменников при использовании в межтрубном пространстве газа, а в трубах - жидкости, коэффициент теплоотдачи дополнительно повышают, применяя трубы с поперечными ребрами.

Принцип действия кожухотрубных теплообменников:

Перед тем, как перейти к разбору принципа работы кожухотрубного теплообменника, необходимо определиться с направлением движения теплоносителей. В общем случае выделяют три варианта:

Как следует из названий, в первом случае оба теплоносителя движутся в одном направлении, во втором – в противоположных, а при перекрестном варианте один поток направлен под прямым углом к другому. Конкретный выбор зависит от множества факторов, а конечная цель – оптимизировать движение теплоносителей и обеспечить максимально эффективную теплопередачу между ними. Помимо этого нет строгой привязки к тому, по какому пространству (трубному или межтрубному) должен течь конкретный теплоноситель (отдающий или принимающий тепло), что также зависит от конкретной задачи, коррозионной силы теплоносителей, возможности отложения осадка и т.д.

Для простоты и наглядности рассмотрим распространенный вариант противоточного кожухотрубного теплообменника, в котором горячий теплоноситель течет по межтрубному пространству. Первичный теплоноситель (отдающий тепло) поступает в межтрубное пространство через входной штуцер и начинает двигаться вдоль аппарата, после чего покидает его через выходной штуцер. Здесь стоит упомянуть, что в качестве первичного теплоносителя нередко используют водяной пар, который вследствие теплопередачи конденсируется на трубках, и в таком случае выходной штуцер должен располагаться снизу аппарата, чтобы сконденсированная вода могла свободно покидать межтрубное пространство. В свою очередь вторичный теплоноситель (принимающий тепло) через свой входной штуцер попадает в так называемую распределительную камеру. Название напрямую указывает на функциональное назначение, поскольку из нее теплоноситель равномерно распределяется по всем трубкам, и на выходе из них нагретый теплоноситель собирается в аналогичной камере, выполняющей роль коллектора, после чего выводится из теплообменника через выходной штуцер.

Теловой поток от первичного теплоносителя к вторичному возникает вследствие разности температур, а посредником в теплопереносе выступает металлическая стенка трубки, для чего стараются подобрать материал с максимальной теплопроводностью. Таким образом, в общем процессе теплопереноса можно выделить три стадии: теплоотдача от первичного теплоносителя к стенке, теплоперенос через материал трубки и, наконец, теплоотдача от стенки к вторичному теплоносителю. Очевидно, что вдоль длины трубок будет меняться и движущая сила процесса, то есть разность температур теплоносителей, так как один из них постепенно нагревается, а второй, соответственно, остывает. Противоток в данном случае является оптимальным режимом, при котором температурный потенциал используется по максимуму, и лишь невозможность его организации в силу каких-либо причин вынуждает использовать другие варианты.

Разновидности и конструктивные решения

Для улучшения характеристик кожухотрубного теплообменника в его конструкцию могут вноситься различные изменения. Так с целью увеличить время пребывания теплоносителя в межтрубном пространстве в нем устанавливают перегородки различных конфигураций. Это могут быть как поперечные пластины, образующие с кожухом проходы, диаметрально расположенные относительно оси корпуса, так и более сложные конструкции, к примеру, в виде закручивающейся спирали. Идея простая, что при такой организации движения жидкости в межтрубном пространстве сечение проходного канала уменьшается, а значит, увеличивается скорость, помимо этого, к продольному обтеканию трубок добавляется поперечное, кроме того, появляется дополнительная турбулизация потока. Все это приводит к интенсификации теплообмена и более полной реализации потенциал разности температур. Конечно же, аналогичного эффекта можно было бы достичь и простым удлинением аппарата и увеличением расхода теплоносителя в межтрубном пространстве, но очевидно, что подобный вариант привел бы к таким негативным последствиям, как перерасход материала теплообменника и т.п.

Скорость теплоносителя в трубном пространстве также может быть увеличена при сохранении габаритов аппарата и общем расходе, и в данном случае речь идет о многоходовых кожухотрубных теплообменниках. Суть состоит в том, что по одной части труб теплоноситель пускается в одном направлении, а в другой – в противоположном. Таким образом, за свой путь внутри теплообменника он несколько раз обменяется теплом с межтрубным пространством. Конечно же, это приведет к определенному снижению эффективности теплообмена из-за постепенно уменьшающейся движущей силы, коей является разность температур, однако общая эффективность аппарата при этом увеличивается. Варианты многоходовых теплообменников могут быть самыми разными, но в качестве примера можно привести распространенный вариант двухходового горизонтального теплообменника.

Одна из распределительных камер герметично разделяется с помощью перегородки на две части, соответственно, каждая из них сообщается только с половиной всех трубок. Подача происходит в одну из половинок через входной штуцер, после чего теплоноситель начинает движение по трубкам по направлению к противоположной распределительной камере, у которой выходной штуцер отсутствует. Жидкость заполняет камеру и поступает уже к другой половине трубок, которые выходят во вторую половину первой распределительной камеры, откуда и удаляется из аппарата через выходной штуцер. Таким образом, получается, что теплоноситель трубного пространства дважды обменивается теплом с межтрубным пространством: один раз при прямом ходе и второй при возвратном.

Не меньше разнообразию конструкций кожухотрубных теплообменников послужил и другой фактор, и именно необходимость компенсации температурных расширений частей аппарата, если быть точным, то разницу деформации корпуса и трубного пучка. Обладая примерно схожей длинной, корпус и трубки могут изготавливаться из разных материалов, обладающих различными линейными коэффициентами теплового расширения. При нагреве корпус и трубки расширяются, причем неравномерно, из-за чего в трубных решетках возникает напряжение, которое может вызвать деформации или вовсе вырвать трубки из решетки. Для устранения этой проблемы были разработаны различные конструктивные решения:

Использование компенсаторов – это простой и распространенный способ снятия напряжений, суть которого состоит в размещении на корпусе одной или нескольких “волн”, способных испытывать упругую деформацию. Такая “гармошка” позволяет корпусу дополнительно удлиняться, тем самым компенсируя разницу в деформациях с трубками. Такое решение простое и не затрагивает внутренней конструкции теплообменника, однако усложняет изготовление обечайки корпуса и увеличивает ее металлоемкость.

Другой вариант компенсации неравномерности деформаций – это их обособление друг от друга, то есть когда термическая деформация корпуса оказывается никак не связанной с деформацией трубного пучка. Конструктивно это похоже на двухходовой теплообменник, у которого из конструкции полностью убрана одна из трубных решеток, а чтобы теплоноситель мог перетекать из трубок прямого хода в трубки обратного хода, их соединяют U-образными сегментами. Таким образом, получается, что весь трубный пучок может свободно деформироваться внутри корпуса, будучи связанным с ним только через одну трубную решетку. Из очевидных недостатков такого метода можно назвать сложность изготовления U-образных трубок, которые еще и гораздо сложнее чистить из-за их формы. Последнее немаловажно, потому что именно по трубному пространству стараются пускать теплоноситель, наиболее склонный к осадкообразованию, что снижает область использования данного метода компенсации тепловых деформаций.

Альтернативой использованию U-образных трубок может служить вариант теплообменника с плавающей головкой. Идея состоит в замене U-образных участков трубок на трубную решетку, не связанную с корпусом теплообменника и имеющую свою отдельную крышку. Таким образом, движение теплоносителя происходит ровно также как и в двухходовом теплообменнике, но при этом трубный пучок с распределительной камерой могут изменять свои линейные размеры внутри корпуса независимо от него. Это в определенной мере усложняет и удорожает конструкцию, но при этом в ней остаются трубки только прямой формы, с очисткой которых проблем на порядок меньше.

Стоит также упомянуть и вариант с двойными трубами. Основное их отличие лежит в конструкции трубок, которые, как вытекает из названия, являются двойными. Внешний слой образуют трубки, запаянные с одного конца и закрепленные в трубной решетке с другого, а внутренний слой – трубки, также закрепленные в отдельной решетке, но не запаянные с противоположного конца. Эти две части совмещаются таким образом, чтобы в торцевой зоне между ними сохранялся достаточный зазор, и теплоноситель мог свободно перетекать из внутренних трубок в объем между стенками внешних и внутренних трубок. Несмотря на то, что теплоноситель за полный ход успевает пройти вперед и назад по всей длине трубок, двухходовым такой теплообменник по факту не является, потому что при прямом ходе теплообмен через стенку происходит не с теплоносителем межтрубного пространства, а с тем же теплоносителем трубного пространства, но совершающим обратный ход. Подобная конструкция также позволяет компенсировать неравномерность теплового расширения корпуса и трубок, но расплачиваться за это приходится тем, что самих трубок становится фактически в два раза больше, что негативно сказывается на металлоемкости теплообменника и эффективности использования его внутреннего пространства.

Виды кожухотрубных теплообменников:

подогреватели водоводяные;

охладители воды и масел компрессоров и дизелей;

подогреватели пароводяные;

маслоохладители различных типов турбин, гидравлических прессов, насосных и компрессорных систем, силовых трансформаторов;

охладители и подогреватели воздуха;

охладители и подогреватели пищевых сред;

подогреватели воды в бассейнах;

испарители и конденсаторы холодильных установок.

Сфера и область применения

Кожухотрубные теплообменники применяются в промышленных морозильных установках, в химической и пищевой отраслях, для тепловых насосов в системах водоочистки и канализации.

Кожухотрубные теплообменники находят применение в химической и тепловой промышленности для теплообмена между жидкостными, газо- и парообразными теплоносителями в термохимических процессах, и сегодня являются наиболее широко распространенными аппаратами.

Преимущества:

Надежность кожухотрубных теплообменников в эксплуатации:

Кожухотрубные теплообменные аппараты с легкостью выдерживают резкие изменения температуры и давления. Пучки труб не разрушаются при вибрации и гидравлических ударах.

Слабая загрезняемость аппаратов

Трубы этого типа теплообменников загрязняются мало и их можно довольно легко очистить кавитационно-ударным методом, химическим, или – для разборных аппаратов- механическим способами.

Длительный срок службы

Срок службы довольно длительный - до 30 лет.

Адаптируемость к различным средам

Кожухотрубные теплообменники, применяемые сегодня в промышленности, адаптированы к самым различным технологическим средам, в том числе к санитарной, морской и речной воде, маслам, химически активным средам, и даже самые агрессивные среды практически не снижают надежность теплообменных аппаратов.

Технические данные

| Тип | кожухотрубчатый | |

|---|---|---|

| Распределение сред Среда |

со стороны кожуха серная кислота (92-94%) |

со стороны трубы вода |

| Расход Температура на входе |

67482 кг/ч 175 °С |

253749 кг/ч 30 °С |

| Температура на выходе Плотность вход/выход, кг/м³ |

45 °С 1709,4 / 1811,74 |

43°С 997,25 / 993,29 |

| Скорость среды Вязкость вход/выход, сП |

0,67 м/с 1,572 / 11,701 |

4,57 м/с 0,8/0,62 |

| Теплота обмена | 3300001 ккал/ч | |

| Удельная теплоемкость вход, ккал/ (кг*°С) Удельная теплоемкость выход, ккал/ (кг*°С) |

0,3949 0,3482 |

1,0008 1,0 |

| Теплопроводность вход/ выход, ккал/(ч*м*°С) Давление, кг/см² |

0,331/0,281 3,059 |

0,523/0,537 3,059 |

| Площадь теплообмена | 51,1 м² | |

| Количество проходов (одного теплообменника) | 1 | 1 |

| Расчетное давление Расчетная температура |

5,273 кгс/см² 210 °С |

5,273 кгс/см² 76,67 °С |

| Соединения (вход/выход) | DN 125, PN 10 | DN 250, PN 10 |

| Длина трубы Наружный диаметр трубы |

3600 мм 14 мм |

|

Материальное исполнение

| Кожух | углеродистая сталь футерованная PTFE |

| Трубы | карбид кремния |

| Резервуар для разбавления | углеродистая сталь футерованная PTFE |

Объем поставки: два кожухотрубных теплообменника с разбавителем.

Примечание.

1. Техническое описание

Двухпроходный теплообменник (рекуператор) состоит из трубных пучков:

34 шт, 2 ½ ″ трубы (2 ряда)

73 мм наружный диаметр × 5,2 мм толщина стенки, 2 450 мм (полезная длина), материал – нержавеющая сталь, марка 304/304L.

153 шт, 2 ½ ″ трубы (9 рядов) с отводами

73 мм наружный диаметр × 3 мм толщина стенки, 2 450 мм (полезная длина), материал нержавеющая сталь, марка 304/304L.

187 шт, 2 ½ ″ трубы (11 рядов) с отводами

73 мм наружный диаметр × 3 мм толщина стенки, 2 450 мм (полезная длина), углеродистая сталь, с требуемыми трубными вставками.

Дополнительные материалы

Примерный общий вес рекуператора: 11 272 кг.

Рабочие характеристики:

Топливо: природный газ

Изменение расхода воздуха: 10%

Поток дымовых газов м3/ч 32 000

Температура дымовых газов:

| Вход в рекуператор ºC | 950 |

| Выход ºС | 663 |

| Потеря давления Pa | 67,2 |

| Поток воздуха горения м³/ч | 24 000 |

| Температура нагреваемого воздуха: | |

| Вход в рекуператор ºC Выход ºС |

0 450 |

| Потеря давления Pa | 970 |

| Общая тепловая мощность МВт | 4,010 |

Примечание:

Необходимо принимать меры для предотвращения превышения максимума температуры отходящих газов, входящих в рекуператор, свыше 1000°C, а также предотвращения превышения максимума конечной температуры нагреваемого воздуха в рекуператоре свыше 480°C. Для соблюдения наших требований по гарантии, необходимо вести учет этих температур и регулярно их проверять.

Спецификация

| Наименование: | Подогреватель питательной воды котласостоящий из двух элементов. |

| Тип: | горизонтальный кожухотрубный с жестким трубным пучком без компенсатора с общей поверхностью теплообмена двух элементов 2 х 1046 м² |

| Конструктивный код: | ASME VIII/1 |

| Проверка: | Нотифицированный орган сертификации |

| Межтрубное пространство для каждого элемента | |

|---|---|

| давление: | 150 бар |

| расчетная температура: | 330 градусов Цельсия |

| среда: | питательная вода котла |

| внутренний диаметр корпуса: | 1050 мм |

| толщина корпуса: | 70 мм |

| материал корпуса: | SA516 Gr.70N |

| толщина крышки: | 75 мм |

| материал крышки: | SА387 Gr.11 Cl.2 |

| Трубное пространство для каждого элемента | |

| давление: | 320 бар |

| расчетная температура: | 350 градусов Цельсия |

| среда: | циркуляционный газ (аммиак – 20%, водород+азот – 70% метан+аргон – 10%) |

| количество труб: | 1636 шт. |

| длина труб: | 8820 мм |

| наружный диаметр труб: | 25,0 мм |

| толщина труб: | 5,4 мм |

| материал труб: | SA 213 Gr.T22 |

| толщина трубной доски: | 340 мм |

| материал трубной доски: | SA 182 Gr.F11 Cl.2 |

Габаритные размеры в мм(Д х Ш х В): 11000 х 1200 х 4000

Вес: 98 500 кг (пустой)

Химический состав сталей

| Наименование детали | Марка стали | Химический состав | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| С | Mn | Si | Cr | Ni | Mo | Cu | Al | V | S | P | ||

| корпус | SA 516 70 | 0,212 | 1,17 | 0,375 | 0,034 | 0,024 | 0,008 | 0,018 | 0,032 | 0,001 | 0,0006 | 0,017 |

| крышка | SA 387 11 Cl. 2 |

0,147 | 0,455 | 0,520 | 1,381 | 0,241 | 0,455 | 0,051 | 0,030 | 0,002 | 0,0007 | 0,0030 |

| трубная доска | SA 182 F11 Cl.2 | 0,145 | 0,445 | 0,58 | 1,07 | 0,23 | 0,463 | 0,15 | 0,035 | 0,004 | 0,0001 | 0,007 |

| труба | SA213 T22 | 0,110 | 0,46 | 0,220 | 2,23 | -- | 0,96 | -- | -- | -- | 0,004 | 0,008 |

Химический состав отливки может колебаться в пределах допусков предусмотренных нормативами стандарта

1. Поставляемое оборудование:

| Название | Вес, кг |

|---|---|

| Теплообменник газопродуктовой смеси реактора / газосырьевая смесь реактора | 22 400 |

| Теплообменник газопродуктовой смеси реактора / газосырьевая смесь реактора | 55 600 |

| Теплообменник пары ГСВД / циркулирующий газ | 4 000 |

Примечания:

1) Конструкция всех предложенных теплообменных аппаратов - с извлекаемым трубным пучком, болтовым креплением крышки и приварной мембраной;

2) Указанная толщина теплообменных труб является минимальной;

3) Переходные элементы для штуцеров аппаратов для стыковки с присоединяемыми трубопроводами будут включены, но для этого необходима детальная информация по ним. Материал перехода будет соответствовать материалу трубопровода;

4) Весь корпус теплообменника изготовлен из Cr-Mo.

2. Нормы и стандарты

2.1 Нормы и стандарты

| ASME Code Section VIII, Div. 1 | Издание 2010 | Дополнение2011 |

| ASME Code Section IX | Издание 2010 | Дополнение 2011 |

| TEMA Code R | Издание 9 | |

| API Standards (API660) | ||

2.2 Нормы

ГОСТ-Р & РТН (только документационное обеспечение)

2.3 Кодовая маркировка и/или регистрация национального управления

ASME Code Stamp U

2.4 Код материала

2.4.1 Части, работающие под давлением

ASTM

ASME

2.4.2 Части, работающие без давления

ASTM

ASME

2.5 Стандарт труб

ANSI

2.6 Стандарт фитингов

ANSI

2.7 Блок измерительных приборов

SI

2.8 Дополнительно

Подтверждаем соответствие техническим условиям и стандартам лицензиара

ASME U

3. Объем работ и поставки

3.1 Объем работ

3.1.1 Исполнение

3.1.2 Производство

3.2 Объем поставки

3.3 Поставка материалов заказчиком

Поставка материалов заказчиком отсутствует

3.4 Запасные части

| Объем поставки уплотнений: | Для монтажа | Для 2-х лет эксплуатации |

| Для приварных фланцевых соединений | Вкл. | Вкл. |

| Для заглушки | Вкл. | Вкл. |

| Объем поставки болтов и гаек: | ||

| Для приварных фланцевых соединений | 4 компл. | 2 компл. |

| Для заглушки | 4 компл. | 2 компл. |

4. Инспектирование и испытание

Инспектирование и испытание выполняются в соответствии со следующими правилами и стандартами:

5. Антикоррозийная защита и окраска

5.1 Антикоррозийная защита

5.2 Окраска внешней поверхности

5.3 Гарантийный срок

12 месяцев с момента ввода оборудования в эксплуатацию или 24 месяца с момента отгрузки.

6. Дополнительно

7. Спецификация деталей

| № п/п | 1 | 2 | 3 |

|---|---|---|---|

| Позиция / Тип | Внутр. Диаметр – 550; Длина – 5000 |

Внутр. Диаметр – 808; Длина – 5500 |

Внутр. Диаметр – 350; Длина – 2500 |

| Кожух | 45 | 63 | 32 |

| Трубы | 19,05х2,77х5000 | 19,05х2,11х5500 | 19,05х2,77х2500 |

| Камера | 98 | 131 | 72 |

| Трубная доска | 88 | 135 | 83 |

| Сварочное соединение | нет | нет | нет |

Исходные данные:

| Номинальная холодопроизводительность (кВт) | 875 | |

| Производительность (m³/ч) | 153,5 | |

| Контур | хладоноситель | хладагент |

| Температура входа, t₁ °С | 12 | 90 |

| Температура выхода, t₂ °С | 7 | -10 |

| Рабочее давление, бар | 10 | 25 |

| Испытательное давление, бар | 11 | 27,5 |

| Емкость, л | 223,8 | 4*32,6 |

Технические характеристики испарителя:

| Макс. рабочее давление: | В межтрубном пространстве – 10 Бар |

| В трубном пространстве – 29 Бар | |

| Температура: | В межтрубном пространстве – от -10 до +90 0С |

| В трубном пространстве – от -10 до +90 0С |

Материальное исполнение:

| Трубная решетка | углеродистая сталь |

| Трубки теплообменника | медь |

| Корпус | углеродистая сталь |

| Головная часть | углеродистая сталь |

| Болты | ПВХ |

| Перегородки | углеродистая сталь |

Декларируемый период эксплуатации (срок службы) – это период времени от начала эксплуатации технического устройства до достижения им предельного состояния, который включает наработку устройства и время простоев всех видов, обусловленных как техническим обслуживанием и ремонтом, так и организационными или иными причинами. Срок службы определяется заводом-изготовителем и прописывается в технической документации, поставляемой с оборудованием.

Технические (потребительские, функциональные, качественные) характеристики оборудования

1.Техническое описание

| Описание | |

| Внешняя поверхность теплообмена: | 98 м² |

| Размеры: | Ø 696х ок. 6200 мм |

| Примерный вес (пустой): | 2500 кг |

| Положение | Вертикальное |

| Ходы на технологич. стороне: | 3 |

| Тип трубы: | 1 (32/22) |

| Количество труб: | 199 |

| Длина труб: | 5000 мм |

| Расчетные условия | |

| Технологическая сторона: | 6 бар изб 100°С |

| Рабочая сторона: | 6 бар изб 100°С |

| Материалы | |

| Трубы: | DIABON® графит NS1 |

| Трубные решетки: | DIABON® графит NS1 |

| Коллекторы: | DIABON® графит NS1 |

| Кожух: | P265GH |

Таблица сравнения технических параметров

| Наименование | Исходные данные | Техническое решение поставщика |

|---|---|---|

| Среда | 1. Концентрация увлажнительного цикла от 0% до 5%. 2. Концентрация второго промывного цикла от 0% до 15% |

1. Концентрация увлажнительного цикла от 0% до 5%. 2. Концентрация второго промывного цикла от 0% до 15% |

| Рабочее давление воды на входе в ТО | 0,15-0,2 МПа | 0,15-0,2 МПа |

| Рабочее давление кислоты на входе в ТО | 0,35 МПа | 0,35 МПа |

| Температура воды на входе в ТО | 28°C | 28°C |

| Температура воды на выходе из ТО | 37°C | 37°C |

| Температура кислоты на входе в ТО: | 65°C | 65°C |

| Температура кислоты на выходе из ТО: | 50°C | 50°C |

| Температура эксплуатации | -20°C…+40°C | -20°C…+40°C окруж. среды |

| Расход воды | 200 м³/ч | 200 м³/ч |

| Расход кислоты | 120 м³/ч | 120 м³/ч |

| Сопротивление по контуру воды | 0,05 МПа | 0,024 МПа |

| Сопротивление по контуру кислоты | 0,05 МПа | 0,025 МПа |

| Трубное пространство | Серная кислота | Серная кислота |

| Межтрубное пространство | Вода | Вода |

| Материальное исполнение ТО: | ||

| Корпус (обечайка) | ВСтЗпс | P265 GH DIN стандарт, Российский аналог сталь 20К |

| Трубки теплообменные | Графитопласт АТМ-ГГ | DIABON NS1 пропитанный фенольной (фенолоальдегидной) смолой графит с усилением из углеродных волокон |

| Камера распределительная | Графит ЭГ-ФФ | Пропитанный фенольной (фенолоальдегидной) смолой DIABON NS1 |

| Диаметр входного (выходного) патрубка по воде, Dy | 300 мм | 300 мм |

| Диаметр входного (выходного) патрубка по кислоте, Dy | 200 мм | 200 мм |

| Содержание твердого в кислоте | до 0,5 г/л | до 0,5 г/л |

| Плотность кислоты | от 0,1 до 1,1 г/см³ | от 0,1 до 1,1 г/см³ |

| Вязкость кислоты | 0,7 – 1,25 спз | 0,7 – 1,25 спз |

| Содержание Cl в кислоте | до 13,0 г/л | до 13,0 г/л |

| Содержание F в кислоте | до 2,4 г/л | до 2,4 г/л |

| Тепловая нагрузка в ккал/ час на 1 аппарат x106 | 1,8 | 1,8 |

| Поверхность существующего теплообменника, м ²: | 144 м² | 98 м² |

| Запас поверхности нагрева. % | 10 % | 10% |

2. Технические условия

Нормы и стандарты:

Документация:

Система окраски: внешние стальные детали основного оборудования:

Назначение установки – охладитель промывочной кислоты

Площадь / установка (брутто/кпд) – 98м² кожух/установка 1

Рабочие характеристики установки

| Распределение жидкости | Межтрубное пространство | Трубное пространство | ||

|---|---|---|---|---|

| Наименование | Вода | 5-15% H2SO4 | ||

| Количество жидкости, итого кг/ч | 192940 | 132000 | ||

| Жидкость | 192940 | 192940 | 132000 | 132000 |

| Температура (Вход/выход), °C | 28,00 | 37,00 | 65,00 | 50,00 |

| Удельная плотность | 0,9958 | 0,9927 | 1,1025 | 1,1025 |

| Вязкость мН-с/м² | 0,8325 | 0,6915 | 1,4400 | 1,4400 |

| Удельная теплоемкость, кДж/кг-°С | 4,2193 | 4,2191 | 3,7000 | 3,7000 |

| Удельная теплопроводность, Вт/м-°С | 0,6123 | 0,6264 | 0,5340 | 0,5340 |

| Давление на входе, кПа | 200,00 | 350,00 | ||

| Скорость, м/с | 0,75 | 1,32 | ||

| Перепад давления, допустимый/расчетный, кПа | 50,00 | 25,485 | 50,000 | 25,532 |

| Термическое сопротивление отложений, (мин) м²-К/Вт | 0,000150 | 0,000200 | ||

| Переданное тепло 2036253 Вт средняя разность температур (исправленная) 24,0°C Скорость теплопередачи, назначение 888,92Вт/м²-К чистый 1618,4 Вт/м²-К фактический 987,44Вт/м²-К |

||||

Схема (расположение пучка/патрубков)

Конструкция одного корпуса

| Межтрубное пространство | Трубное пространство | ||

|---|---|---|---|

| Расчетное / испытательное давление, кПа изб | 600,00 / | 600,00 / | |

| Расчетная температура,°C | 100,00 | 100,00 | |

| Количество проходов на 1 корпус | 1 | 3 | |

| Допуск на коррозию мм | 0,000 | 0,000 | |

| Размер и номинал | Вход мм | 1 при 200,00 | 1 при 300,00 |

| патрубков | Выход мм | 1 при 200,00 | 1 при 300,00 |

| Номинальный размер трубы | 199 мм |

| внешний диаметр | 32,000 мм |

| толщина (средняя) | 5,000 мм |

| длина | 5,000 м |

| шаг | 39,000 |

| Тип трубы | гладкая |

| Материал | графит |

Технические характеристики:

380 В, 50 Гц, 2x660 кВт, 126 рабочих и 13 резервных ТЭНа, всего 139 ТЭНа, соединение в треугольник 21 канал по 31,44 кВт. Защита - NEMA тип 4,7

Рабочая среда: Газ регенерации (объемные проценты)

N2 - 85%, водяной пар-1,7%, CO2-12.3%, O2-0.9%, Sox-100 ppm, H2S-150ppm, NH3-200ppm. Присутствуют механические примеси - соли аммония, продукты коррозии.

| Общий расход газа | 30000 кг/ч |

| Минимальный расход газа | 12000 кг/ч |

| Максимальная температура рабочей среды: | +230°С |

| Рабочие параметры: | |

| Расчетное давление | 11,5 кгс/см² |

| Рабочее давление | 7,5 кгс/см² |

| Проектная температура: | -45... .+260°C |

| Марка стали для изготовления корпусов ТЭНов: | сталь 316 SS |

Объем поставки:

| Эксплуатационные характеристики: | |

| Среда | Углеводородный газ |

| Производительность | 3 700 м³/ч |

| Минимальная производительность | 1 500 м³/ч |

| Температура на входе | От 0 до 5°C |

| Температура на выходе | 20°C |

| Рабочее давление | 7 бар (изб.) |

| Место установки | в/вне помещения При монтаже вне зданий, под прямыми солнечными лучами необходим защитный навес. |

| Температура окружающей среды | От -60 до +60°C |

| Технические характеристики: | |

| Мощность нагрева | 40 кВт |

| Напряжение | 380 В/3 ф/50 Гц |

| Удельная мощность | 1,9 Вт/см² |

| Обозначение/Вид взрывозащиты | (Ex) II 2G, Ex db eb IIC T3 |

| Класс защиты | IP 66 |

| Система защиты: | |

| Контроль температуры при помощи ограничителя температуры T3 | 200°C |

| Регулятор температуры | От 0 до 200°C (всегда, при включении защиты от перегрева среды) |

| Регулятор температуры | От 40 до 300°C (при превышении температуры поверхности) |

| Материальное исполнение: | |

| Нагревательный элемент | Сталь CrNi, 1.4541 (AISI 321), с металлическим блеском |

| Фланец нагревателя | Углеродистая сталь со стандартным лаковым покрытием |

| Технологическая трубка | Углеродистая сталь со стандартным лаковым покрытием |

| Взрывозащищенная клеммная коробка | Углеродистая сталь со стандартным лаковым покрытием |

| Кабельные вводы | Полиамид |

| Конструктивное исполнение: | |

| Максимально допустимая рабочая температура | От -60 до +200°C |

| Максимально допустимое рабочее давление | 16 бар (изб.) |

| Группа сред / Диаграмма | 1 / 1 |

| Категория / Модуль | III / B1+F |

| Сертификация | TUV, DVGW |

| Диапазон регулирования температуры | От 0 до 200°C |

| Тип взрывозащиты | Ex qe II T6, IP 56 |

| Резьба для ввинчивания | G1/2 |

| Монтажная длина | 120 мм |

| Материал | 1.4571 |

| Измерение | Температура среды после редуцирования давления |

Датчики в соответствии с EN 61439-2 для нагревателя 40 кВт.

Бесступенчатые с тиристорным регулятором, установлены в шкафу управления, с габаритами 800х1000х300 мм.

| Класс защиты | IP 43 в соответствии с EN для монтажа вне взрывоопасной зоны |

| Питание | 380 В / 3 ф/ 50 Гц |

| Наименование | Параметры |

| Тип предлагаемого оборудования | Кожухотрубный теплообменник |

| Применение оборудования | Нагреватель рециркуляции |

| Теплоагент (трубное) | Рециркуляционная суспензия |

| Твх., °C | 49 |

| Твых.,°C | 170 |

| Расчётная температура по стороне теплоагента, °C | 190 макс. / 5 мин. |

| Рабочее давление по стороне теплоагента, МПа | 1,35 изб. |

| Расчётное давление по стороне теплоагента, МПа | 2,47 изб. |

| Продукт (межтрубное) | Пар 10S |

| Твх.,°C | 184 |

| Твых.,°C | 184 |

| Расчётная температура по стороне продукта,°C | 215 макс. / 5 мин. |

| Рабочее давление по стороне продукта, МПа | 1 изб. |

| Расчётное давление по стороне продукта, МПа | 1,26 изб. / полный вакуум |

| Поверхность теплообмена, м² | 16,1 |

| Диаметр кожуха наружный, мм | 273 |

| Количество ходов по трубам, мм | 6 |

| Материал корпуса | Углеродистая сталь |

| Толщина корпуса, мм | 6 |

| Материал трубок | Титан (Ti Gr.2) |

| Количество трубок, шт | 54 |

| Диаметр трубок, мм | 16 |

| Длина трубок, мм | 6000 |

| Толщина трубок, мм | 1,5 (толщина стенки) |

| Трубы | Бесшовные |

| Изготовитель труб и металлопроката | ЕС |

| Материал перегородок | Нержавеющая сталь AISI 304L |

| Материал прокладок | Спиральнонавитые,титан (Ti Gr.2), PTFE, с кольцом из титана |

| Материал трубной решетки, распредкамеры, крышек | Трубная решетка: Углеродистая сталь + титан (Ti Gr.2), распредкамера: титан (TiGr.2), крышка: отсутствует |

| Трубная решетка из поковки, да/нет | Нет |

| Тип крепления труб в трубных решетках | Обварка |

| Необходимость установки деталей для крепления теплоизоляции, да/нет | Нет |

| Необходимость проведения испытаний на МКК, да/нет | Нет |

| Шарниры, левые/правые/не требуются | Нет |

| Горизонтальные теплообменные аппараты устанавливаются | На опоры |

| Скорость проникновения коррозии, мм/год | Допуск на коррозию: корпус - 3 мм, трубы - 0 мм |

| Гарантия: 18 месяцев с момента монтажа, но не более 24 месяцев с даты поставки | 12 месяцев с момента монтажа, но не более 24 месяцев с даты поставки |

| Ожидаемый срок эксплуатации, лет | 30 |

| В комплект поставки входят (указать тип, исполнение уплотнений для монтажа трубного пучка) | 1 комплект уплотнений корпуса, 1 комплект ответных фланцев с прокладками и крепежом на все соединения |

| Наличие сертификата ГОСТ-Р и Разрешения РОСТЕХНАДЗОРА (да/нет) | Прилагается Сертификат соответствия ТР ТС 010/2011 "О безопасности машин и оборудования", Сертификат соответствия ТР ТС 032/2013 "О безопасности оборудования, работающего под избыточным давлением", Сертификат соотвествия ISO 9001, Сертификат соотвествия ISO 14001 |

| Наименование | Параметры |

| Наименование оборудования | Кожухотрубный теплообменник |

| Тип предлагаемого оборудования | Горизонтальный. Пучок может извлекаться и подвергаться механической очистке. |

| Теплоагент (трубное) | Щелочной раствор (вода - 98,5%, бромид - 1,0%, прочее - 0,5%) |

| Твх.,°C | 78 |

| Твых.,°C | 40 |

| Расчётная температура по стороне теплоагента,°C | 205 |

| Рабочее давление по стороне теплоагента, МПа | 2,1 |

| Расчётное давление по стороне теплоагента, МПа | 2,1 |

| Продукт (межтрубное) | Вода |

| Твх.,°C | 29 |

| Твых.,°C | 39 |

| Расчётная температура по стороне продукта,°C | 185 |

| Рабочее давление по стороне продукта, МПа | 0,88 |

| Расчётное давление по стороне продукта, МПа | 0,88 |

| Поверхность теплообмена, м² | 1839 |

| Диаметр кожуха наружный, мм | 740 |

| Количество ходов по трубам, мм | 4 |

| Материал корпуса | Углеродистая сталь |

| Толщина корпуса, мм | 10 |

| Материал трубок | Нержавеющая сталь AISI 316L |

| Количество трубок, шт | 320 U-образных трубок |

| Диаметр трубок, мм | 16 |

| Длина трубок, мм | 5550 (после изгибания) |

| Толщина трубок, мм | 1,5 (толщина стенки) |

| Масса трубок (трубного пучка), кг | 2510 |

| Трубы бесшовные, да/нет | Да |

| Изготовитель труб и металлопроката | ЕС |

| Материал перегородок | Углеродистая сталь |

| Материал прокладок | Спиральнонавитые |

| Материал трубной решетки, распредкамеры, крышек | Углеродистая сталь |

| Трубная решетка | Поковка |

| Толщина трубной решетки, мм | 65 |

| Тип крепления труб в трубных решетках | Обварка |

| Необходимость установки деталей для крепления теплоизоляции, да/нет | Нет |

| Необходимость проведения испытаний на МКК, да/нет | Нет |

| Шарниры, левые/правые/не требуются | Нет |

| Горизонтальные теплообменные аппараты устанавливаются | На опоры |

| Скорость проникновения корозии, мм/год | Допуск на коррозию: корпус - 3 мм, трубная решетка и коллектор - 1,5 мм, трубы - 0 мм |

| Гарантия: 18 месяцев с момента монтажа, но не более 24 месяцев с даты поставки | 12 месяцев с момента монтажа, но не более 24 месяцев с даты поставки |

| Ожидаемый срок эксплуатации, лет (не менее 30 лет) | 30 |

| В комплект поставки входят (указать тип, исполнение уплотнений для монтажа трубного пучка) | 1 комплект уплотнений корпуса, 1 комплект ответных фланцев с прокладками и крепежом на все соединения |

| Наличие сертификата ГОСТ-Р и Разрешения РОСТЕХНАДЗОРА (да/нет) | Прилагается Сертификат соответствия ТР ТС 010/2011 "О безопасности машин и оборудования", Сертификат соответствия ТР ТС 032/2013 "О безопасности оборудования, работающего под избыточным давлением", Сертификат соотвествия ISO 9001, Сертификат соотвествияISO 14001 |

| Наименование | Параметр |

| Теплоагент (среда) (трубное) | Вода |

| T на входе, °C | 30 |

| Т на выходе, °C | 38 |

| Расчётная температура по стороне теплоагента, °C | 50 |

| Рабочее давление по стороне теплоагента, МПа | 0,29 |

| Расчётное давление по стороне теплоагента, МПа | 0,9 |

| Класс опасности среды по ГОСТ 12.1.007 | Нетоксичен |

| Воспламеняемость по ГОСТ 12.1.004 | Нет |

| Взрывоопасность по ГОСТ 12.1.011 | Нет |

| Продукт (среда) (межтрубное) | Азот, водяной пар |

| T на входе, °C | 256 |

| T на выходе, °C | 35 |

| Расчётная температура по стороне продукта, °C | 350 |

| Рабочее давление по стороне продукта, МПа | 0,0215 |

| Расчётное давление по стороне продукта, МПа | 0,045 |

| Класс опасности среды по ГОСТ 12.1.007 | Нетоксичен |

| Воспламеняемость по ГОСТ 12.1.004 | Нет |

| Взрывоопасность по ГОСТ 12.1.011 | Нет |

| Поверхность теплообмена, м² | 227,65 |

| Диаметр кожуха наружный, мм | 1500 |

| Количество ходов по трубам, мм | 12 |

| Средняя температура наиболее холодной пятидневки, °C | Минус 35 |

| Материал изготовления корпуса | ASME SA240 304/L |

| Толщина корпуса, мм | 4 |

| Материал изготовления трубок | AISI 304 |

| Количество трубок, шт | 456 |

| Диаметр трубок, мм | 16 |

| Длина трубок, мм | 760 |

| Толщина трубок, мм | 1 |

| Масса трубок (трубного пучка), кг | Холодильник в сборе - около 1600 кг |

| Трубы бесшовные, да/нет | Оребренная труба |

| Материал перегородок | AISI 304 |

| Материал прокладок | SPW Graphite/SS316 |

| Материал трубной решетки, распредкамеры, крышек | ASME SA240 304/L |

| Необходимость установки деталей для крепления теплоизоляции, да/нет | Клипсы на корпусе |

| Необходимость проведения испытаний на МКК, да/нет | Нет |

| Шарниры, левые/правые/не требуются | Не требуются |

| Горизонтальные теплообменные аппараты устанавливаются | Горизонтальный |

| Скорость проникновения коррозии, мм/год | Нет |

| В комплект поставки входят | Холодильник в сборе |

| Наличие сертификата ГОСТ-Р и Разрешения РОСТЕХНАДЗОРА (да/нет) | Сертификат соответствия ТР ТС 032/2013 |

Техническое описание

| Наименование | Рабочее пространство | |||

|---|---|---|---|---|

| Корпус | Трубная система | |||

| Наименование среды | Пар | Вода | ||

| Количество среды, кг/с | 7,5851 | 180,5556 | ||

| - Пар (вход/выход), кг/с | 7,5851 | 0 | 0 | 0 |

| - Жидкость, кг/с | 0 | 7,5851 | 180,5556 | 180,5556 |

| - Неконденсируемая среда, кг/с | 0 | 0 | 0 | 0 |

| Температура (вход/выход), °C | 440 | 188,22 | 155 | 180 |

| Точка росы / Температура начала кипения, °C | 188,22 | 188,22 | ||

| Плотность (пар/жидкость), кг/м3 | 3,7/ | /880,18 | /912,13 | /888,39 |

| Вязкость, мПа*с | 0,0262/ | /0,1559 | /0,1898 | /0,1632 |

| Молекулярный вес (пар) | 18,01 | |||

| Удельная теплоёмкость, кДж/ (кг*К) | 2,137/ | /4,324 | /4,253 | /4,303 |

| Удельная теплопроводность, Вт/(м*К) | 0,0613/ | /0,6724 | /0,6883 | /0,6779 |

| Cкрытая теплота, кДж/кг | 1983,6 | 1983,6 | ||

| Давление (абс.), бар | 12 | 11,98995 | 180 | 179,6799 |

| Скорость, м/с | 0,899 / 1,789 | 2,33 / 2,361 | ||

| Перепад давлений (фактический/расчетный), бар | 0,25855 | 0,01005 | 0,8 | 0,32015 |

| Термическое сопротивление отложений (мин.), м²*К/Вт | 0 | 0 | ||

| Теплообмен, кВт | 19303,8 | |||

| Интенсивность теплопередачи (рабочая), Вт/(м²*К) | 3007,4 | |||

| Интенсивность теплопередачи (грязная), Вт/(м²*К) | 3503 | |||

| Интенсивность теплопередачи (чистая), Вт/(м²*К) | 3503 | |||

| Конструкция корпуса | Эскиз | |||

|---|---|---|---|---|

| Корпус | Трубы |  |

||

| Расчетн./вакуум/тест, бар | 25 / / | 230 / / | ||

| Расчетная температура, °C | 450 | 210 | ||

| Количество фаз | 1 | 2 | ||

| Допуск на коррозию, мм | 1,59 | 1,59 | ||

| Соединения | Вход | 400 / - | 400 / - | |

| Выход | 125 / - | 400/ - | ||

| Внешний диаметр - 1 250 мм Материальное исполнение: Корпус - 16Mo3 Крышка корпуса - 16Mo3 Каналы - 16Mo3 Трубная решетка (стационарная) - 16Mo3 |

||||

Таблица штуцеров

| Обозначение | Внутр. диаметр | Толщина стенки | Стандарт |

|---|---|---|---|

| S2 | 406 мм | 8 мм | 40# ANSI |

| S1 | 140 мм | 4 мм | 40# ANSI |

| T2 | 162 мм | 15,2 мм | 0# ANSI |

| T1 | 162 мм | 15,2 мм | 0# ANSI |

| T3 | 813 мм | 77 мм | Кольцо |

Техническое описание

| Наименование | Рабочее пространство | |||

|---|---|---|---|---|

| Корпус | Трубная система | |||

| Наименование среды | Пар | Вода | ||

| Количество среды, кг/с | 12,7982 | 180,5556 | ||

| - Пар (вход/выход), кг/с | 12,7982 | 0 | 0 | 0 |

| - Жидкость, кг/с | 0 | 12,7982 | 180,5556 | 180,5556 |

| - Неконденсируемая среда, кг/с | 0 | 0 | 0 | 0 |

| Температура (вход/выход), °C | 340 | 224,14 | 180 | 215 |

| Точка росы / Температура начала кипения, °C | 224,14 | 224,14 | ||

| Плотность (пар/жидкость), кг/м3 | 9,26/ | /840,67 | /888,39 | /851,42 |

| Вязкость, мПа*с | 0,0221/ | /0,1299 | /0,1632 | /0,1357 |

| Молекулярный вес (пар) | 18,01 | |||

| Удельная теплоёмкость, кДж/ (кг*К) | 2,302/ | /4,443 | /4,303 | /4,408 |

| Удельная теплопроводность, Вт/(м*К) | 0,0516/ | /0,6372 | /0,6779 | /0,4678 |

| Cкрытая теплота, кДж/кг | 1846,8 | 1846,8 | ||

| Давление (абс.), бар | 25 | 24,98589 | 180 | 179,6289 |

| Скорость, м/с | 0,501 / 0,99 | 2,412 / 2,464 | ||

| Перепад давлений (фактический/расчетный), бар | 0,35 | 0,01411 | 0,8 | 0,37112 |

| Термическое сопротивление отложений (мин.), м²*К/Вт | 0 | 0 | ||

| Теплообмен, кВт | 27500,6 | |||

| Интенсивность теплопередачи (рабочая), Вт/(м²*К) | 3367,1 | |||

| Интенсивность теплопередачи (грязная), Вт/(м²*К) | 3724 | |||

| Интенсивность теплопередачи (чистая), Вт/(м²*К) | 3724 | |||

| Конструкция корпуса | Эскиз | |||

|---|---|---|---|---|

| Корпус | Трубы |  |

||

| Расчетн./вакуум/тест, бар | 25 / / | 230 / / | ||

| Расчетная температура, °C | 360 | 250 | ||

| Количество фаз | 1 | 2 | ||

| Допуск на коррозию, мм | 1,59 | 1,59 | ||

| Соединения | Вход | 400 / - | 400 / - | |

| Выход | 125 / - | 400/ - | ||

| Внешний диаметр - 1 250 мм Материальное исполнение: Корпус - 16Mo3 Крышка корпуса - 16Mo3 Каналы - 16Mo3 Трубная решетка (стационарная) - 16Mo3 |

||||

Таблица штуцеров

| Обозначение | Внутр. диаметр | Толщина стенки | Стандарт |

|---|---|---|---|

| S2 | 406 мм | 7 мм | 40# ANSI |

| S1 | 140 мм | 4 мм | 40# ANSI |

| T2 | 162 мм | 15,2 мм | 0# ANSI |

| T1 | 162 мм | 15,2 мм | 0# ANSI |

| T3 | 813 мм | 82 мм | Кольцо |

Техническое описание

| Наименование | Рабочее пространство | |||

|---|---|---|---|---|

| Корпус | Трубная система | |||

| Наименование среды | Пар | Вода | ||

| Количество среды, кг/с | 10,2405 | 180,5556 | ||

| - Пар (вход/выход), кг/с | 10,2405 | 0 | 0 | 0 |

| - Жидкость, кг/с | 0 | 10,2405 | 180,5556 | 180,5556 |

| - Неконденсируемая среда, кг/с | 0 | 0 | 0 | 0 |

| Температура (вход/выход), °C | 375 | 242,71 | 215 | 242 |

| Точка росы / Температура начала кипения, °C | 242,71 | 242,71 | ||

| Плотность (пар/жидкость), кг/м3 | 12,38/ | /816,81 | /851,42 | /817,77 |

| Вязкость, мПа*с | 0,0237/ | /0,1193 | /0,1357 | /0,1197 |

| Молекулярный вес (пар) | 18,01 | |||

| Удельная теплоёмкость, кДж/ (кг*К) | 2,35/ | /4,525 | /4,408 | /4,521 |

| Удельная теплопроводность, Вт/(м*К) | 0,0569/ | /0,6127 | /0,6478 | /0,6137 |

| Cкрытая теплота, кДж/кг | 1762 | 1762 | ||

| Давление (абс.), бар | 35 | 34,99306 | 180 | 179,8172 |

| Скорость, м/с | 0,184 / 0,362 | 1,401 / 1,43 | ||

| Перепад давлений (фактический/расчетный), бар | 0,45 | 0,00695 | 0,8 | 0,18278 |

| Термическое сопротивление отложений (мин.), м²*К/Вт | 0 | 0 | ||

| Теплообмен, кВт | 21750,7 | |||

| Интенсивность теплопередачи (рабочая), Вт/(м²*К) | 2354,2 | |||

| Интенсивность теплопередачи (грязная), Вт/(м²*К) | 2553 | |||

| Интенсивность теплопередачи (чистая), Вт/(м²*К) | 2553 | |||

| Конструкция корпуса | Эскиз | |||

|---|---|---|---|---|

| Корпус | Трубы |  |

||

| Расчетн./вакуум/тест, бар | 50 / / | 230 / / | ||

| Расчетная температура, °C | 400 | 280 | ||

| Количество фаз | 1 | 2 | ||

| Допуск на коррозию, мм | 1,59 | 1,59 | ||

| Соединения | Вход | 400 / - | 400 / - | |

| Выход | 125 / - | 400/ - | ||

| Внешний диаметр - 1 700 мм Материальное исполнение: Корпус - 16Mo3 Крышка корпуса - 16Mo3 Каналы - 16Mo3 Трубная решетка (стационарная) - 16Mo3 |

||||

| Обозначение | Внутр. диаметр | Толщина стенки | Стандарт |

|---|---|---|---|

| S2 | 406 мм | 13 мм | 0# ANSI |

| S1 | 140 мм | 6 мм | 100# ANSI |

| T2 | 406 мм | 40 мм | 100# ANSI |

| T1 | 406 мм | 40 мм | 100# ANSI |

| T3 | 86 мм | 86 мм | Кольцо |

Техническое описание

| Наименование | Рабочее пространство | |||

|---|---|---|---|---|

| Корпус | Трубная система | |||

| Наименование среды | Пар | Вода | ||

| Количество среды, кг/с | 65,6795 | 2222,222 | ||

| - Пар (вход/выход), кг/с | 65,6795 | 0 | 0 | 0 |

| - Жидкость, кг/с | 0 | 65,6795 | 2222,222 | 2222,222 |

| - Неконденсируемая среда, кг/с | 0 | 0 | 0 | 0 |

| Температура (вход/выход), °C | 138,86 | 138,86 | 120 | 135 |

| Точка росы / Температура начала кипения, °C | 138,86 | 138,86 | ||

| Плотность (пар/жидкость), кг/м3 | 1,88/ | /926,66 | /942,87 | /930,04 |

| Вязкость, мПа*с | 0,0137/ | /0,2112 | /02419 | /0,2169 |

| Молекулярный вес (пар) | 18,01 | |||

| Удельная теплоёмкость, кДж/ (кг*К) | 2,288/ | /4,229 | /4,209 | /4,225 |

| Удельная теплопроводность, Вт/(м*К) | 0,0285/ | /0,6899 | /0,6866 | /0,6897 |

| Cкрытая теплота, кДж/кг | 2139,8 | 2139,8 | ||

| Давление (абс.), бар | 3,5 | 3,4804 | 16 | 15,57151 |

| Скорость, м/с | 7,678 | 2,35 | ||

| Перепад давлений (фактический/расчетный), бар | 0,26 | 0,00196 | 0,5 | 0,42849 |

| Термическое сопротивление отложений (мин.), м²*К/Вт | 0 | 0 | ||

| Теплообмен, кВт | 140,543 | |||

| Интенсивность теплопередачи (рабочая), Вт/(м²*К) | 3752,3 | |||

| Интенсивность теплопередачи (грязная), Вт/(м²*К) | 4192,5 | |||

| Интенсивность теплопередачи (чистая), Вт/(м²*К) | 4192,5 | |||

| Конструкция корпуса | Эскиз | |||

|---|---|---|---|---|

| Корпус | Трубы |  |

||

| Расчетн./вакуум/тест, бар | 4 / / | 18 / / | ||

| Расчетная температура, °C | 170 | 170 | ||

| Количество фаз | 1 | 2 | ||

| Допуск на коррозию, мм | 1,59 | 1,59 | ||

| Соединения | Вход | 1000 / - | 1200 / - | |

| Выход | 200 / - | 1200 / - | ||

| Материальное исполнение: Корпус – Углеродистая сталь Крышка корпуса - Углеродистая сталь Каналы - Углеродистая сталь Трубная решетка (стационарная) - Углеродистая сталь |

||||

Таблица штуцеров

| Обозначение | Внешний диаметр | Толщина стенки | Стандарт |

|---|---|---|---|

| S1 | 1016 мм | 4 мм | Кольцо |

| S2 | 1016 мм | 4 мм | Кольцо |

| S3 | 219 мм | 2 мм | 6# ANSI |

| S4 | 219 мм | 2 мм | 6# ANSI |

| T1 | 1200 мм | 23 мм | Кольцо |

| T2 | 1200 мм | 23 мм | Кольцо |

| T3 | 813 мм | 13 мм | Кольцо |

| T4 | 219 мм | 4 мм | 40# ANSI |

Технические характеристики

| Греющая среда | Водяной пар |

| Температура на входе/выходе | 200/187,89 °С |

| Расход | 278.59 кг/ч |

| Нагреваемая среда | Мазут |

| Температура на входе/выходе | 50/135 °С |

| Расход | 3500 кг/ч |

| Габаритные размеры: | |

| Диаметр | 203 мм |

| Длина | 3441 мм |

| Спецификация ТО | ||

|---|---|---|

| Кол-во ходов: трубная решетка | 2 | |

| Диаметр трубы | 19.05 мм | |

| Толщина трубы | 2.03 мм | |

| Длина трубы | 3002 мм | |

| Шаг трубы | 23.81 мм | |

| Тип шага | по квадрату (90°) | |

| Рабочие условия | ||

| Межтрубное пространство | Трубное пространство | |

| Удельная плотность среды | 0.945 | 0.008 |

| Расчетные условия | ||

| Межтрубное пространство | Трубное пространство | |

| Внутр./внеш. давление, МПа | 1.59/ | 1.24/ |

| Внутр./внеш. температура, °C | 166/ | 233/ |

| Диф. давление, МПа | - | |

| Мин. расчётная температура металла (при расчетном давлении), °C | 0 | |

| Прочность сварного соединения | 1 | |

| Изоляция, мм | 120 | |

| Допуск на коррозию, мм | 3 | |

| Категория | 2 | |

| Снятие напряжений | нет | |

| Смертельно опасные материалы | нет | |

| Водородная среда | нет | |

| Воспламеняемая среда | нет | |

| Взрывоопасная среда | нет | |

Материальное исполнение - Углеродистая сталь

| Ребер на единицу длины | 1023,6 | ребро/м |

| Диаметр корня ребра | 15,9 | мм |

| Высота ребра | 1,501 | мм |

| Толщина ребра | 0.296 | мм |

| Внешняя площадь/длина | 0.20019 | мм |

| Толщина стенки под ребрами | 1,626 | м²/м |

| Ребра в отверстиях перегородки | да | мм |

Вариант 1

| Размеры | 480,000 x 6000 мм |

| Тип BEM | Гориз. |

| Соединение | 1 параллельн. / 1 последов. |

| Поверх/Установка (Общ./Эфф) | 109,16 / 105,18 м² |

| Характеристики установки | ||||

|---|---|---|---|---|

| Размещение текучей среды | межтрубное пространство | трубное пространство | ||

| Наименование текучей среды | паровый конденсат | жидкий аммиак | ||

| Объем текуч. среды, итого кг/ч | 70000,0 | 43500,0 | ||

| Жидкость | 70000,0 | 70000,0 | 43500,0 | 43500,0 |

| Вода | 70000,0 | 70000,0 | ||

| Неконденсирующиеся газы | ||||

| Температура (вх/выход), °C | 91,00 | 53,41 | 15,00 | 67,00 |

| Удельный вес | 0,9652 | 0,9870 | 0,6170 | 0,5332 |

| Вязкость сПз | 0,3109 | 0,5170 | 0,1580 | 0,0958 |

| Удельная теплота ккал/кг-С | 1,0051 | 0,9990 | 1,1252 | 1,2163 |

| Теплопроводность ккал/ч-м-С | 0,5794 | 0,5542 | 0,4425 | 0,3501 |

| Скорость м/с | 0,41 | 0,53 | ||

| Перепад давления, доп./рас. кгс/см² | 0,196 | 0,046 | ||

| Сопротивление отложениям (мин) м²-кг-С/ккал | 0,000102 | 0,000205 | ||

| Тепло поглощенное, ккал/ч | 2633613 | |||

| Средняя разность температур (скор) | 30,1°C | |||

| Коэф. теплопередачи, сервис | 832,32 ккал/м²-ч-С | |||

| чист. | 1403,47 ккал/м²-ч-С | |||

| акт. | 895,74 ккал/м²-ч-С | |||

| Конструкция кожуха | ||||

| Расчетн. / испыт. давление, кгс/см² изб | 6 | 240 | ||

| Расчетная температура, °C | 140 | 130 | ||

| Кол-во проходов на кожух | 1 | 1 | ||

| Допуск на коррозию мм | 3 | 3 | ||

| Соединение, вход | 1 @ 5″ | 1 @ 4″ | ||

| Соединение, выход | 1 @ 6″ | 1 @ 4″ | ||

| Кол-во труб | 304 | |||

| Внеш. диаметр | 19,050 мм | |||

| Толщина | 3,4 мм | |||

| Длина | Длина 6000 мм | |||

| Шаг | 23,880 мм | |||

| Тип труб | неоребрен. | |||

| Материал | углеродистая сталь | |||

| Внутр. диаметр кожуха | 480 мм | |||

| Отбойник | пластина - диск | |||

| Перегородка | поперечная односегментная | |||

| Вход | 610,526 мм | |||

| Процент вырез. (диам) | 23.52 | |||

| Промежуток между осями | 300 | |||

| Rhо-Y2-входн. патрубок | 2352,39 кг/м-с² | |||

| Пучок, вход | 267,53 кг/м-с² | |||

| Пучок, выход | 420,47 кг/м-с² | |||

Эскиз (расположение пучка / патрубков):

| Минимальная расчетная температура металла | -50°C |

| Прим. пустой вес | 6 т |

Вариант 2

| Размеры | 480,000 x 6000 мм |

| Тип BEM | Гориз. |

| Соединение | 1 параллельн. / 1 последов. |

| Поверх/Установка (Общ./Эфф) | 109,16 / 105,20 м² |

| Характеристики установки | ||||

|---|---|---|---|---|

| Размещение текучей среды | межтрубное пространство | трубное пространство | ||

| Наименование текучей среды | паровый конденсат | жидкий аммиак | ||

| Объем текуч. среды, итого кг/ч | 50000,0 | 43500,0 | ||

| Жидкость | 50000,0 | 50000,0 | 43500,0 | 43500,0 |

| Вода | 50000,0 | 50000,0 | ||

| Температура (вх/выход), °C | 135,00 | 89,88 | 67,00 | 107,00 |

| Удельный вес | 0,9310 | 0,9660 | 0,5332 | 0,4355 |

| Вязкость сПз | 0,2044 | 0,3149 | 0,0958 | 0,0571 |

| Удельная теплота ккал/кг-С | 1,0217 | 1,0049 | 1,2163 | 1,4937 |

| Теплопроводность ккал/ч-м-С | 0,5892 | 0,5789 | 0,3501 | 0,2594 |

| Скорость м/с | 0,30 | 0,61 | ||

| Перепад давления, доп./рас. кгс/см² | 0,141 | 0,042 | ||

| Сопротивление отложениям (мин) м²-кг-С/ккал | 0,000102 | 0,000205 | ||

| Тепло поглощенное, ккал/ч | 2282136 | |||

| Средняя разность температур (скор) | 24,4°C | |||

| Коэф. теплопередачи, сервис | 889,09 ккал/м²-ч-С | |||

| чист. | 1480,64 ккал/м²-ч-С | |||

| акт. | 926,56 ккал/м²-ч-С | |||

| Конструкция кожуха | ||||

| Расчетн. / испыт. давление, кгс/см² изб | 6 | 240 | ||

| Расчетная температура, °C | 140 | 130 | ||

| Кол-во проходов на кожух | 1 | 1 | ||

| Соединение, вход | 1 @ 5″ | 1 @ 4″ | ||

| Соединение, выход | 1 @ 5″ | 1 @ 5″ | ||

| Кол-во труб | 304 | |||

| Внеш. диаметр | 19,050 мм | |||

| Толщина | 3,4 мм | |||

| Длина | 6000 мм | |||

| Шаг | 23,880 мм | |||

| Тип труб | неоребрен. | |||

| Материал | углеродистая сталь | |||

| Внутр. диаметр кожуха | 480 мм | |||

| Отбойник | нет | |||

| Перегородка | поперечная односегментная | |||

| Вход | 341,264 мм | |||

| Процент вырез. (диам) | 23,52 | |||

| Промежуток между осями | 300 | |||

| Rhо-Y2-входн. патрубок | 1244,31 кг/м-с² | |||

| Пучок, вход | 1071,64 кг/м-с² | |||

| Пучок, выход | 1032,84 кг/м-с² | |||

Каждый теплообменник:

| Трубное пространство | Межтрубное пространство | ||

| Трубы | Диаметр | 24" | |

| Количество труб | 304 | Материал | SA 333 Gr1 |

| Материал | SA 334 Gr1 | ||

| Внешний диаметр | 19,05 мм | ||

| Толщина | 3,404 мм | ||

| Расположение | 30° | ||

| Шаг | 23,88 мм | ||

| Длина прямого участка | 6000 мм | ||

| Проходы | 1 | ||

| Поверхность | 109,16 м² | ||

| Трубчатая пластина | |||

| Материал | SA 350LF2 |

Трубы: SA 333 Gr1

Болты: SA 320 GrL7 и SA 194 Gr4

Примечание:

Два теплообменника соединены трубным каналом (может быть полностью отдельное оборудование).

| Межтрубное пространство | Трубное пространство | |

|---|---|---|

| Расчетное давление, кг/см² | 2 | 240 |

| Расчетная температура, °C | 140 | 130 |

| Допуск на коррозию, мм | 3 | 3 |

| Допуск на коррозию для труб, мм | 1 | 1 |

Новая конструкция (тех.решение) аппарата для увеличенной мощности (2000 т/сутки) раз-работана в основном из-за риска возникновения вибраций U-образных труб в конструкции существующего теплообменника, т.к. бОльшая производительность увеличит скорость потока.

Для исключения вибраций предложено:

- уменьшение расстояния между перегородками;

- увеличение количества перегородок (12 шт.);

- увеличить расстояние между трубами (таким образом уменьшается скорость газа);

- использовать трубы 25 х 2 мм (более упругие) и изменение расположения труб в квадрат;

- изменить шаг.

Чтобы сохранить поверхность теплообмена и разумную потерю давления, увеличен диаметр корпуса аппарата и удлинены трубы.

Количество 1 шт.

Вес 18 170 кг

Подогреватель представляет собой горизонтальный аппарат кожухотрубного типа с U- образными трубками, установленный на двух подставках.

Аппарат снабжен горловинами технологических носителей.

Аппарат будет отвечать нормам:

- ТР ТС 032/2013, ТР ТС 010/2011;

- ОСТ 26.291-71;

Аппарат подлежит согласованию в Ростехнадзоре РФ.

Фланцы горловин будут использованы в соответствии с ГОСТ 33259-2015.

Трубки Ø25 x 2 - 7000 мм (398 шт, шаг 40 мм угол 90°) в трубных пластинах (решётках) будут развальцованы и приварены. Герметичность этих соединений будет проверена с помощью гелиевого детектора.

Материалы будут проконтролированы на ударную вязкость при -50°C.

Конструктивное исполнение будет согласно техническому заданию Заказчика.

Расхождения и изменения, возникающие в процессе производства, будут согласованы с Заказчиком.

Перед испытанием на давление аппарат будет очищен, а после испытания - высушен.

Испытание проводится с оригинальными крышками, прокладками и соединительными винтами.

| Трубное пространство | Межтрубное пространство | |

| Рабочее давление [кгс/см2] | 5 | 27 |

| Расчетное давление [кгс/см2] | 8 | 30 |

| Температура рабочая вход / выход [°C] | 45 / 85 | 150 / 55 |

| Температура расчетная [°C] | 100 | 160 |

| Диаметр корпуса, мм | 1400 | |

| Абсолютная минимальная температура окружающего воздуха [°C] | - 50 | |

| Добавка на коррозию, мм | 0 | 2 |

| Коэффициент сварного шва | 1 | 1 |

| Количество ходов | 2 | 2 |

| Срок службы аппарата, лет | 25 | |

ТЕРМООБРАБОТКА да

ПОВЕРХНОСТНАЯ ОБРАБОТКА дробеструйка перед окраской Sa 2 ½ EN ISO 12944-4;

окраска: грунтовка + верхнее покрытие (47 м2)

ИСПЫТАНИЯ

Механические для разработки WPS и PQR

Неразрушающие

RT 100%

MT 100%

PT 100%

UT 100%

VT 100%

Остальные Гидроиспытание деми-водой, измерение

окончательных размеров

ТРАНСПОРТНЫЕ РАЗМЕРЫ 2500х2500х9400 - Ш x В x Д [мм]

| Площадь теплообмена | 456 м2 | Площадь теплообмена | 456 м2 | |||||||

| Технические параметры установки | ||||||||||

| Размещение среды | Сторона кожуха | Трубная сторона | ||||||||

| Рабочая среда | синтез-газ | котловая вода | ||||||||

| Кол-во (общее) | (кг/ч) | 92425 | 183200 | |||||||

| Вход | Выход | Вход | Выход | |||||||

| Пар | (кг/ч) | 92425 | 92425 | |||||||

| Плотность | (кг/м3) | 6.51 | 8.12 | |||||||

| Относительная молекулярная масса | ||||||||||

| Вязкость | (сП) | 0.018 | 0.015 | |||||||

| Удельная теплоёмкость | (ккал/кг.°C) | 0.837 | 0.831 | |||||||

| Теплопроводность | (ккал/ч.м.°C) | 0.124 | 0.102 | |||||||

| Жидкость | (кг/ч) | 183200 | 183200 | |||||||

| Плотность | (кг/м3) | 990 | 969 | |||||||

| Вязкость | (сП) | 0.60 | 0.33 | |||||||

| Удельная теплоёмкость | (ккал/кг.°C) | 1.00 | 1.00 | |||||||

| Теплопроводность | (ккал/ч.м.°C) | 0.546 | 0.577 | |||||||

| Поверхностное напряжение | (мН/м) | |||||||||

| Температура | (°C) | 150.0 | 55.0 | 45.0 | 85.0 | |||||

| Давление на входе | (кг/см2 изб.) | 27.0 | 5.0 | |||||||

| Предел скорости расч. | (м/с) | / 15 | / 0.4 | |||||||

| Падение давления - норма/расч. | (кг/см2) | / 0.9 | / 0.1 | |||||||

| Коэффициент загрязнения отложений (мин.) | (ч.м2.°C/ккал) | 0.00010 | 0.00010 | |||||||

| Теплота обмена 7,32(Гкал/ч) | ∆T (коррект.) 26 (°C) | интенсивность теплопередачи (расч.) 650 (ккал/ч.м 2.°C) | ||||||||

| Конструкционные данные кожуха | ||||||||||

| Сторона кожуха | Трубная сторона | Диам.кожуха | 1400 мм | |||||||

| Макс.расчетное давление (кг/см2 изб.) | 30 | 8 | Компенсатор линейного расширения | нет | ||||||

| Мех. расч. темп. (°C) | 160 | 100 | Трубы - тип | без покрытия | ||||||

| Кол-во проходов | 2 | 2 | - кол-во | 796 | ||||||

| Допуск на коррозию (мм) | 2 | 0 | - внеш.диаметр / шаг, мм | 25 / 40 | ||||||

| Изоляция (мм) | - толщина (мин./ср.) (мм) | / 2.0 | ||||||||

| Категория опасности | - длина (всего) (мм) | 7000 | ||||||||

| Соединения | - расположение | 90 | ||||||||

| Вход | DN600 | DN200 | Опорная перегородка (перекрестн.) - тип, кол-во | двухсегментная (12x) | ||||||

| Выход | DN600 | DN200 | - обрезка (% к диам.) | 25% | вертикально | |||||

| Промежуточное | - промежуток (мм) | 930 / 11x 460 / 930 | ||||||||

| Защита от удара жидкости | да | |||||||||

| Комментарии | Отмеченные режимы и скорости потока включают указанный множитель 1.0 (100% номин.). | |||||||||

| Трубы будут развальцованы и сварены. | ||||||||||

| Расход синтез газа: 245119 Нм3/ч = 92425 кг/ч | ||||||||||

| Расход подогревателя питательной воды 183200 кг / ч был рассчитан исходя из режима охлаждения газа и температуры на входе / выходе подогревателя, указанных заказчиком. | ||||||||||

| Результаты проверки на вибрацию: | ||||||||||

| Расстояние между опорами 920 мм | ||||||||||

| Длина без поддержки / макс. расстояние между опорами по TEMA 0.50 OK | ||||||||||

| Собственная частота труб 69 Гц | ||||||||||

| Поперечный поток относит. пучка 15 м/с | ||||||||||

| Критическая скорость потока 28 м/с OK (поперечный поток < критического) | ||||||||||

Размеры

Внутренний диаметр кожуха 600 мм

Длина кожуха 4000 мм

Вес 2400 кг

Стандарты проектирования и производства ASME VIII, Div.1

Материальное исполнение

Трубы SB338 Gr.2 (Титан)

Трубные решетки SA350 Gr.LF2 Cl1 + Титановое покрытие

Кожух, перегородки и каналы SA516 Gr.7

Объем поставки:

- производство оборудования

- неразрушающий контроль

- испытание под давлением

- зажимы для изоляции

- пескоструйная обработка и покрытие

- заглушки

Исключения из объема поставки:

- ответные фланцы

- анкерные болты

- запчасти

- монтаж на месте установки

| КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | |||||||||||||||||||

| 1 | Заказчик: | Завод: | |||||||||||||||||

| 2 | Наименование оборудования | Конденсатор горючего газа | Количество 1 установок | Установки параллельно | Кожухи/установка | 1 | |||||||||||||

| 3 | Тип | TEMA R | BEM | Вертикальный | Кожухи в установке соединенные параллельно 1 серия 1 | ||||||||||||||

| 4 | Поверхность/установка (КПД) | Поверхность/кожух (КПД) | |||||||||||||||||

| 5 | Производительность установки | Проект: Для предложение | Номер проекта: | ||||||||||||||||

| 6 | Расположение жидкости | Межтрубное пространство | Трубное пространство | ||||||||||||||||

| 7 | Жидкость | Холодоноситель (раствор этиленгликоля (42,6 %масс.) | Горючий газ | ||||||||||||||||

| 8 | Количество жидкости (всего) | (кг/ч) | 42000 | 2308 | |||||||||||||||

| 9 | вход | выход | вход | выход | |||||||||||||||

| 10 | Пар | (кг/ч) | 2308 | 2219 | |||||||||||||||

| 11 | Плотность | (кг/м3) | 2.30 | 2.72 | |||||||||||||||

| 12 | Относительная молекулярная масса | ||||||||||||||||||

| 13 | Вязкость | (мПа.с) | 0.015 | 0.013 | |||||||||||||||

| 14 | Удельная теплота | (кДж/кг.K) | 1.83 | 1.77 | |||||||||||||||

| 15 | Теплопроводность | (Вт/м.K) | 0.063 | 0.056 | |||||||||||||||

| 16 | Жидкость | (кг/ч) | 42000 | 42000 | 89 | ||||||||||||||

| 17 | Плотность | (кг/м3) | 1096 | 1095 | 1000 | ||||||||||||||

| 18 | Вязкость | (мПа.с) | 12 | 10 | 1.60 | ||||||||||||||

| 19 | Удельная теплота | (кДж/кг.K) | 3.42 | 3.43 | 4.20 | ||||||||||||||

| 20 | Теплопроводность | (Вт/м.К) | 0.448 | 0.448 | 0.578 | ||||||||||||||

| 21 | Напряжение поверхности | (мН/м) | |||||||||||||||||

| 22 | Температура | (°C) | -15.0 | -12.0 | 45.0 | 3.0 | |||||||||||||

| 23 | Давление на входе | (МПа изб) | 3.5 | 2.5 | |||||||||||||||

| 24 | Скорость - ограничение/вычисл. | (м/с) | / 0.1 | / 3.0 | |||||||||||||||

| 25 | Перепад давления - разреш./вычисл. | (МПа) | / 10 | / 2 | |||||||||||||||

| 26 | Сопротивление загрязнению (мин.) | (м2.K/Вт) | 0.00020 | 0.00020 | |||||||||||||||

| 27 | Тепло переданное 0.430 (ГДж/ч) | ∆T (корр.) 37 (°C) | Коэффициент теплопередачи (вычисленный) 100 (Вт/м2.K) | ||||||||||||||||

| 28 | Конструкционные данные на кожух | ||||||||||||||||||

| 29 30 31 | Межтрубное пространство | Трубное пространство | Внутренний диаметр кожуха | (мм) | |||||||||||||||

| Механическое расчетное давление | (МПа изб) | (6) | (6) | Компенсатор | Да | ||||||||||||||

| Механическая расчетная температура | (°C) | (-20/60) | (-20/60) | Трубы | -тип | ||||||||||||||

| 32 | Кол-во проходов на кожух. | 1 | 1 | - кол-во на кожух | |||||||||||||||

| 33 | Припуск на коррозию | (мм) | (Раскислённая углеродистая сталь 3 мм) | -Внеш. Диа/шаг | (мм) | ||||||||||||||

| 34 | Изоляция | (мм) | - толщина (мин/сред) | (мм) | 4000 | ||||||||||||||

| 35 | Категория опасности | - длина всего | (мм) | ||||||||||||||||

| 36 | Соединения – размер и номинал | - схема размещения | 30 | ||||||||||||||||

| 37 | Вход | DN150 | DN150 | Перегородки (поперечные) | -тип, номер | (Одиночные сигментные) (7х) | |||||||||||||

| 38 | Выход | DN150 | DN150 | ||||||||||||||||

| 39 | Дренаж | DN50 | - пространство | (мм) | |||||||||||||||

| 40 | (Основа) Материальное исполнение | ||||||||||||||||||

| 41 | Кожух | KCS | Трубки / Трубная решетка | Титан / KCS +титановое покрытие | |||||||||||||||

| 42 | Канал |

Титан |

Защита от удара жидкости |

Нет |

|||||||||||||||

| 43 | Прим. вес: | Кг на 1 кожух, | кг всего | ||||||||||||||||

| 44 | Примечание Отмеченная производительность и расходы включают указанный мультипликатор 1.0 (100% номинал). | ||||||||||||||||||

| 45 | Результат расчётной тепловой мощности: проектирование с резервом 150% (обледенение труб не включено) | ||||||||||||||||||

| 46 | Расход межтрубного пространства: 2900 Нм3/ч = 2308 кг/ч | ||||||||||||||||||

| 47 | Максимальная высота нижнего канала – Выходной патрубок трубного пространства CL 800 мм над каналом T.L. | ||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Поз.№ | Позиция | Кол-во |

| Теплообменник по классификации ТЕМА | Тип AES, съемный прямой трубный пучок с подвижной головкой, съемными камерами, съемная плоская крышка на сопловой камере, 6 проходов на трубной стороне, горизонтальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN800 x 3000 мм - длина пучка Вес приблиз. 4800 кг | |

| Теплообменник по классификации ТЕМА | Тип AJS, съемный прямой трубный пучок с подвижной головкой, съемные камеры, съемная плоская крышка на сопловой камере, 4 прохода на трубной стороне, горизонтальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN800 x 3000 - длина пучка Вес приблиз. 5100 кг | |

| Теплообменник по классификации ТЕМА | Тип AFS, съемный прямой трубный пучок с подвижной головкой, съемные камеры, съемная плоская крышка на сопловой камере, 4 прохода на трубной стороне, горизонтальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN600 x 6000 - длина пучка Вес приблиз. 4800 кг | |

| Теплообменник по классификации ТЕМА | Тип AES, съемный прямой трубный пучок с подвижной головкой, съемные камеры, съемная плоская крышка на сопловой камере, 6 проходов на трубной стороне, горизонтальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN600 x 4000 - длина пучка Вес приблиз. 3700 кг | |

| Теплообменник по классификации ТЕМА | Тип AKT, съемный прямой трубный пучок с подвижной головкой, съемные камеры, съемная плоская крышка на сопловой камере, 4 прохода на трубной стороне, горизонтальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN500-800 x 2000 - длина пучка Вес приблиз. 2200 кг | |

| Теплообменник по классиф. ТЕМА | AES, съемный прямой трубный пучок с подвижной головкой, съемные камеры, съемная плоская крышка на сопловой камере, 6 проходов на трубной стороне, горизонтальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN1000 x 6000 - длина пучка Приблиз. 9500 кг | |

| Теплообменник по классификации ТЕМА | Тип ВЕМ, несъемный прямой трубный пучок без компенсатора, съемные камеры, 1 проход на трубной стороне, вертикальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN150 x 1500 - длина пучка Приблиз. 400 кг | |

| Теплообменник по классификации ТЕМА | Тип AES, съемный прямой трубный пучок с подвижной головкой, съемные камеры, съемная плоская крышка на сопловой камере, 6 проходов на трубной стороне, горизонтальный монтаж | |

| Размеры Вес (пустой) | Номинальный диаметр DN800 x 6000 мм - длина пучка Приблиз. 7500 кг | |

| Материалы | Корпус и каналы: низкотемпературная углеродистая сталь Трубный пучок: 1.4571 (трубы: 25,0 х 2,0 мм; бесшовный) | |

| Действительно для позиций 7,0 | Полностью изготовление из низкотемпературной углеродистой стали P355NL1 (трубы: 20,0 х 2,0 мм бесшовный) | |

| Обработка поверхности | Углеродистая сталь: пескоструйная обработка SA 2,5 + праймер в качестве антикоррозионной защиты Нержавеющая сталь: травление и пассивация | |

| Инспекция | Третья сторона (TÜV Süd), объем инспекций в соответствии с конструкционным кодом и документами запроса | |

| Документация | 1 на английском языке и, по возможности, на русском языке в виде электронного файла, включая документацию ЕАС и паспорт емкости. | |

| Объем поставки | Салазки Подъемные проушины, анкерные болты Надлежащая для грузового транспорта упаковка Ответные фланцы Запчасти, 3 комплекта прокладок + 5% штифты и гайки | |

| Не включено в объем поставки | Смотровые и инспекционные отверстия Азотная заливка, включая заправочные устройства, манометр и сопловые заглушки Испытание для подтверждения марки материала (PMI), тест утечки гелия (He), испытание на макете После сварочная термообработка (PWHT) Работы на стройплощадке, изоляция, подкладки Клапаны для вентиляции&дренажа, другие крепления КИП, форсунки КИП Дополнительные ветровые, сейсмические или снеговые нагрузки, также внешние нагрузки на патрубки | |

| Гарантия | 24 месяцев с момента первого ввода в эксплуатацию, но не более 30 месяцев с момента уведомления о готовности к отгрузке (при надлежащем хранении/консервации), с возможностью рассмотрения предоставления расширенной гарантии, в соответствии с требованиями ОЛ Заказчика. Быстроизнашивающиеся части (прокладки, подшипники и пр.детали), а также дефекты вследствие неверной эксплуатации исключены. Гарантия на теплообменники соответствует установленным правилам стандарта ТЕМА (последнее издание). | |

| Все отклонения от данного предложения и дополнительные требования должны быть оговорены отдельно. | ||

Купить кожухотрубные теплообменники и получить дополнительную техническую информацию, Вы можете обратившись к персоналу нашей компании.

Теплообменное оборудование

Кожухопластинчатые теплообменники

Кожухотрубные теплообменники

Пластинчатые теплообменники

Нагреватели, резервуары и баки, нагрев компонентов асфальтового оборудования

Резистивные поточные нагреватели для подогрева пластовой воды

Установки и оборудование для подогрева теплоносителя

Кожухотрубные (кожухотрубчатые) теплообменники

Пластинчатые теплообменники

Спиральные теплообменники

Теплообменное оборудование

Кожухотрубные теплообменники